- UseCase

- 製造

キリンビール、千歳工場で製造設備の異常兆候を検知するIoTシステムを構築

キリンビールは、北海道千歳工場の缶商品の製造ラインにおいて、設備の異常兆候を管理するためのシステムを構築した。これまでのテスト運用で効果をかくにんできたことから一部運用を開始する。2023年以降に全工場への展開を目指す。2021年6月3日に発表した。

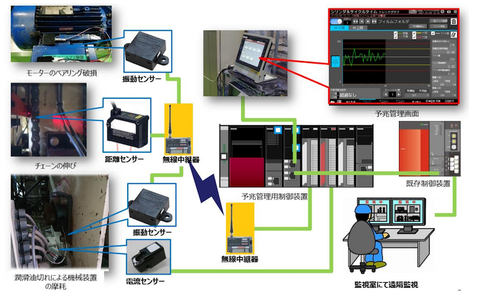

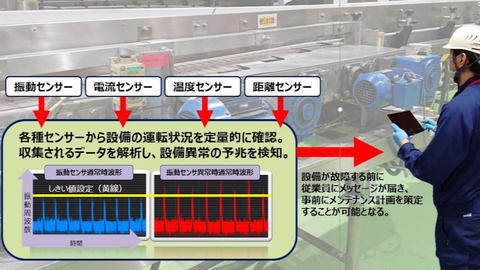

キリンビールが開発したのは、缶商品パッケージングラインにおいて、製造設備に異常が発生する兆候を検知・管理するためのシステム(図1)。設備に取り付けた複数のセンサーから得られる運転状況を示すデータを蓄積し、そのデータを可視化・解析することで製造設備の異常の兆候を把握する。

設備の不調を検知することで、現場担当者の熟練度に左右されることなく設備点検を実施し、設備の不調を早期に検知することで生産ラインの安定稼働と稼働効率を高めるのが目的だ。定期点検や異常兆候を管理するための作業時間を省けるため従業員の業務負荷の軽減も期待する。

設備の異常兆候を把握するための点検は、担当者の経験や熟練度に依存する。そのため、作業の属人化によって業務負荷の偏りや作業の平準化が進まないことが課題になってきた。

新システムは、北海道千歳工場において、2020年1月から2021年4月にかけてテスト運用した(図2)。結果、作業員の負荷軽減効果と生産設備の安定稼働を確認した。1年間に約200時間の業務時間の削減が期待できるという。

この結果を受けて北海道千歳工場では、開発したシステムを一部設備に絞って運用を開始する。缶商品のパッケージングライン以外の製造設備へも展開を図る。

将来的には、データ解析により設備故障の予兆を管理し、メンテナンス頻度の適正化とメンテナンス費用の削減につなげる。2023年以降、国内の全工場の缶商品パッケージングラインへ展開したい考えだ。

新システムは、グループのITサービス会社、キリンテクノスシステムと連携して開発した。キリンテクノシステムは、センサーを活用した異常兆候管理システムとして2022年以降の外販を目指す。

| 企業/組織名 | キリンビール |

| 業種 | 製造 |

| 地域 | 北海道千歳市(北海道千歳工場) |

| 課題 | 設備の異常を把握するための点検作業が属人化しており、業務負荷の偏りや作業の平準化が図れていない |

| 解決の仕組み | 製造設備の運転状況を示すセンサーデータを解析することで製造設備の異常兆候を管理する |

| 推進母体/体制 | キリンビール、キリンテクノシステム |

| 活用しているデータ | 製造設備の運転データ |

| 採用している製品/サービス/技術 | 振動センサー、距離センサー、電流センサー、ビッグデータ解析技術 |

| 稼働時期 | 2020年1月~2021年4月(北海道千歳工場でのテスト運用時期)、2023年以降に全工場へ展開を目指す |