- UseCase

- 製造

旭化成、製品不良を発見するAIの精度をMLOpsで確保

旭化成は、生産分野でのDX(デジタルトランスフォーメーション)に積極的に取り組んでいる。ガラスクロスを生産する織機の稼働不良をAI(人工知能)技術を使ってリアルタイムに検出する仕組みの開発も、その1つ。ライフイノベーション事業本部 デジタルイノベーション推進部 スマートファクトリー推進室の弥生 竜彦 氏が「AWS Summit Tokyo」(2023年4月20日、21日)に登壇し、AI技術の活用で課題になりがちなモデルの陳腐化への対応策を紹介した。(本記事はイベント開催時の講演に基づいており現時点では内容が異なる場合があります)

「生産領域のDX(デジタルトランスフォーメーション)では、『人と地球にやさしい工場』と『生産の安定・高度化』の2つを目標に、熟練者作業の支援や設備の異常予兆検知、品質制御の自動化などに取り組んでいる。それらを支えるのがデータ活用環境やAI(人工知能)、デジタルツールなどによるデータドリブン技術だ」――。旭化成 ライフイノベーション事業本部 デジタルイノベーション推進部 スマートファクトリー推進室の弥生 竜彦 氏は、こう語る(写真1)。

旭化成は、マテリアル、住宅、ヘルスケアの3領域でビジネスを展開している。2010年代半ばから「デジタルによる現場の課題解決」に着手してきた。そして2021年5月には「Asahi Kasei DX Vision 2030」を策定し、目指すべき姿を明確にしたうえでDXを推し進めている。2021年と2022年には経済産業省などが実施する「DX銘柄」に2年連続で選ばれた。

糸の軌道データから織機の不良を予測

生産領域のDXへの取り組みの中で、「現在進行形」として弥生氏が紹介するのが、ガラスクロスを生産するための織機を対象にしたAI技術を使った異常検出である。「ガラスクロスの生産工程に課題があると認識していた」(同)からだ。

ガラスクロスは、プリント配線基板の補強材や電気絶縁材などとして広く用いられている素材である。4~9マイクロメートルのガラス繊維を50~400本で紡いだ原糸を縦糸と横糸に、織機で織り込んで生産する“布”製品だ。

良いガラスクロスを生産するには、「原糸と織機の双方の状態が良いことが絶対条件」(弥生氏)になる。このうち「原糸については品質管理の仕組みが確立できていたが、織機については不十分だった」(同)という。

織機は、縦糸の間に横糸を空気で飛ばして布を織り込む。品質を高めるには、糸の軌道が同一であることが望ましい。だが、軌道にばらつきがあっても現場では、生産したクロスの品質検査の結果が出るまで判断ができなかった。「検査結果が分かるのは生産から数日後。その間は、たとえ不良品であっても生産が続くことになり、少なからぬ廃棄ロスの原因になっていた」(弥生氏)

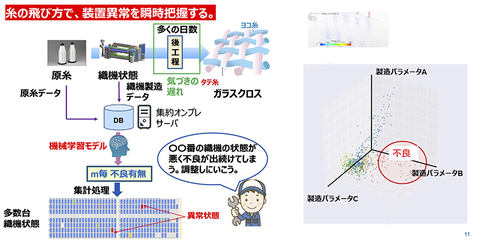

その打開策として旭化成が取り組んだのが、射出後の糸の軌道データをAI技術で分析し織機の不良を判断する仕組みの構築だ(図1)。ガラスクロスを1メートル生産するごとに、不良品が発生する可能性がある織機を検知することで、「異常時には即座にメンテナンスを実施し、織機の稼働状態を常時良好に保つ」(弥生氏)のが目標だ。

そのために、原糸データと、すべての織機から糸の軌道データを収集できる仕組みを構築。そこから、原糸データと、正常な織機の軌道データ、異常な織機の軌道データから織機不良を予測する学習モデルを作成した。

その際、懸念されたのが「モデルの予測精度の低下」(同)である。テスト時に作成したモデルに比べ本番環境でのモデル精度が低下する「データドリフト」や、モデル作成時に想定したデータの基準が本番環境で外れる「概念ドリフト」などが起こるためだ。弥生氏は、「将来的なガラスクロスの良否の判断基準の変化によっても、モデルの予測精度は変わる」と説明する。

そこで旭化成は、2つの仕組みを構築した。(1)モデルの精度監視と再学習と、(2)再学習で増え続けるモデルのバージョンと、過去に使用した学習データやパラメータの効率的な管理である。そのうえで、「精度監視から再学習、新しいモデルのデプロイという一連のサイクルをカバーする持続的な機械学習の運用(MLOps)環境の実現を目指した」と弥生氏は説明する。