- Column

- 不完全・少量の“レガシーデータ”をAIで活用する

レガシーデータによる交換部品の需要予測は可能か【第2回】

データに含まれる情報の不足をドメイン知識で補う

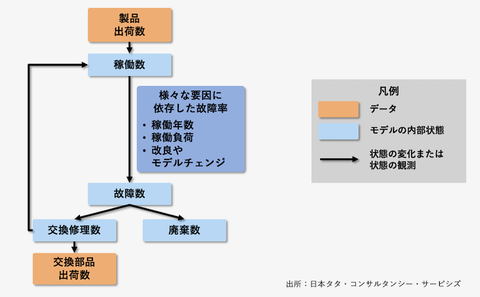

そこで、筆者が提案したのが、製品と交換部品のライフサイクルに関するドメイン知識を、データとは別の形で明示的にAIシステムに導入することである(図1)。

製品と交換部品は一般に、次のようなライフサイクルを経る。製品が出荷され稼働し始めると、組み込まれた部品が、ある確率で故障する。これが故障率だ。故障率は、稼働年数や季節、部品や製品の改良により変わる。故障した製品は、稼働年数が長ければ廃棄されるが、多くは部品交換などでただちに修理され、また稼働を始める。

こうした業務や製品に関わる過程や要因間の関係についての定性的な知識、すなわちドメイン知識から定量的な数理モデルを構築し、AIシステムに直接組み込むことによって、データに不足している情報を補える。

稼働年数等に応じた具体的な故障率はそのまま、実稼働での故障率の推定値である。数理モデル中で稼働年数別の稼働台数を設定し、データから推定しているため、製品や部品の改良や保守サービスの設計など、さまざまな施策を計画する際にも活用できる。

改良やモデルチェンジによる故障率の変化への対応が可能に

このモデルを構築したことにより、交換部品と製品の少量かつ不完全な出荷実績データから、人間による従来の需要予測と同程度の精度での予測が可能になった。実稼働における故障までの平均年数や、故障率の季節性も現場の知識と合っていた。

さらに、改良やモデルチェンジにより故障率が異なる新しい部品や製品が出荷され、既存の部品や製品と混在するなど、人間による予測では対応できない複雑なケースにおいても、これらを明示的にモデル化することで、AIシステムにより交換部品の出荷数を予測できるようになった。

さらに不確実性を明示的に考慮することで、出荷数を確率分布として出力できるようになった。平均的に予測される出荷数だけでなく、それに対して実際の出荷数が、どの程度の振れ幅で上下しそうかを示す。これにより、生産計画や在庫管理において、必ず確保しておきたい数量や、余裕があれば確保しておきたい数量などが把握でき、意思決定に利用できるようになった。

このようにA社のケースでは、製品と部品のライフサイクルに関するドメイン知識を数理モデルの形にしてAIシステムに組み込むことで、部品の寿命に対して「取得期間が短く、数量が少なく、古い期間が欠けている」レガシーデータからも、生産計画に利用できる正確な需要予測を可能にし、実稼働での故障率などの知見を引き出せた。

次回は、ドメイン知識やその具体例、ドメイン知識を数理モデルの形でAIシステムに組み込む方法について、より一般的な形で紹介する。

松崎 潤(まつざき・じゅん)

日本タタ・コンサルタンシー・サービシズ(日本TCS)IoT戦略本部 シニアデータサイエンティスト。東京大学にて博士(農学)を取得後、北海道大学、農業生物資源研究所(現農業・食品産業技術総合研究機構)、理化学研究所にて研究員を務め、ドメイン知識のモデル化に基づくデータ分析を植物科学に導入した。その後、データ分析企業に転じて様々な業種のプロジェクトに従事。現職では製造業をはじめとする顧客向けに、データとモデルを用いた分析、予測および意思決定に関する技術の提案と開発に携わっている。