- Column

- デジタルツインがもたらすビジネス価値と将来像

JALグループ、安全・安心な運航に向け航空機の故障をビッグデータで予測

「インダストリアルデジタルツインサミット2023」より、JALエンジニアリングの瓦林 亘 氏

フラップの制御に関わる部品の不具合発生を予測

具体的な故障予測の成功事例として、「Flap Position Indication System」での分析がある。故障予測の対象は、ある航空機シリーズに発生するフラップ(両翼に装備されている航空機の揚力を増大させるための高揚力装置)の制御に関わる部品に発生する不具合である。

当該部品の不具合では、実際のフラップの位置は正常であるにも関わらず、その位置センサーによる計測値に差が発生してしまい、機体が非対称状態であると誤認識をし、フラップの動きを止めてしまう事象を経験していた。この状態が飛行中に発生してしまうと、目的地の空港の条件や気象状況によっては出発地に引き返す事態につながる可能性もあり、その予兆を事前に掴むことが切望されていた。

フラップの不具合の兆候と思われる特徴量を見つけるために、フラップを伸展させる時の左右のフラップの位置データの動き方に着目したところ、過去に不具合が発生した機体のフライトでは「フラップの位置データが不安定になる現象(左側または右側が遅れ、スムーズに伸展していない)」が発生していたことが確認された(図2の上)。さらに不具合が顕在化する前には「当該現象の発生頻度が高まっていることが判明した」(瓦林氏)という(図2の下)。

当該現象の発生が確認された複数の機体に対し予防整備を実施したところ、すべての機体で予兆が消失し、また予防整備で取り降ろした部品を検査したところ、全ての部品で機能に不具合が生じ得る程度の劣化状況が確認された。瓦林氏は、「この事例を通じて、データ分析による予防整備が実現可能なことが証明できた」と強調する。

経験のない不具合の検知に向けデジタルツインに期待

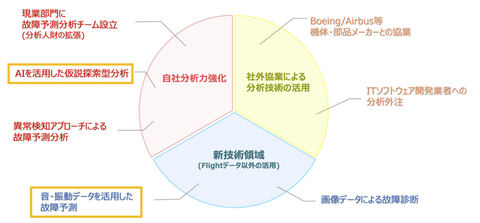

技術部担当グループでは現在、故障予測の精度を高めるために、大きく3つの施策に取り組んでいる(図3)。1つは、JALエンジニアリング自身の分析力強化。「所属チームの間接スタッフだけでなく、現場業務に当たる部門にも分析チームを設立した。加えて、「自社内の取り組みだけでは限界があるため、機体・部品メーカーやソフトウェア開発業者との協業にも積極的に動いている」(瓦林氏)

自社分析力強化では、AI(人工知能)技術も活用し始めており、そのためにAIデータ分析基盤を導入した。本手法による故障予測分析は、まだまだ開発段階にあるものの、ある事例では整備士・エンジニアの知見に基づく仮説検証型分析では、着目していなかった関連パラメーターの特徴量を、AUTO ML(Automated Machine Learning:自動機械学習)による分析結果から故障予測の兆候として見出したケースもある。

瓦林氏は、「こうした人の知見を基にした従来の仮説検証型分析では見出せない新たな特徴量をデータドリブンな分析で見つける新たな分析手法を「仮説探索型」と呼んでおり、今後も期待できる」と考えている」。

3つ目は新技術領域として、従来のフライトデータや整備データの活用に加え、音や振動のデータ、画像データなどの活用を進めるほか、デジタルツインの活用も検討している。「経験が少ない故障や、未経験の故障の異常検知に期待したい」と瓦林氏は話す。

その実現に向けた課題として瓦林氏は、「リアルタイムにデータを取得する仕組みの実現と、いかにデータを網羅性に集められるか」(同)を挙げる。航空業界では、製造に関する情報は主にメーカーが保有し、運用データは航空会社が所有しているのが一般的で、詳細情報が航空会社にはわからないことが多々ある」(同)からだ。

それだけに「完全に自社だけで予測モデルを作成することはハードルが高いのが現状だ。メーカーや他の企業との協業が不可欠だ」と瓦林氏は訴える。