- Column

- デジタルツインがもたらすビジネス価値と将来像

JALグループ、安全・安心な運航に向け航空機の故障をビッグデータで予測

「インダストリアルデジタルツインサミット2023」より、JALエンジニアリングの瓦林 亘 氏

JALグループは、顧客体験(CX)を高めるために航空機の安全性と定時性、快適性を追求している。そのための施策の1つに、航空機の故障予測分析がある。航空機整備に当たるJALエンジニアリングの技術部 システム技術室で信頼性管理グループに所属する瓦林 亘 氏が、「インダストリアルデジタルツインサミット2023」(主催:インプレス、2023年8月3日)に登壇し、ビッグデータによる故障予測分析の検証事例と効果について解説した。

「航空機の快適性と利便性の根底にあるのは安全と安心だ。中期経営計画においても、機材品質の向上、不具合の未然防止に焦点を当てており、そのためのビッグデータ分析に取り組んでいる」――。JALエンジニアリング 技術部 システム技術室 信頼性管理グループの瓦林 亘 氏は、こう話す(写真1)。

JALグループは、大型機から小型機まで200機以上の航空機を保有し、国内外へ1日約1000便を運航している。近年は、「お客さまに安全・安心な移動と新たな体験を提供することを目標に掲げている」(瓦林氏)

新たな体験の提供では、顧客一人ひとりに合わせた商品/サービスの提案や、予約から空港での手荷物の預け入れまでがストレスなく済ませられる仕組みの実現に向けて、顧客データの分析に取り組んでいる。ドローンや空飛ぶクルマといったエアモビリティの事業化や、空港から最終目的地までの移動を案内するMaaS(Mobility as a Service)の開発なども進めている。

飛行中の不具合発生を未然に防ぐために“不具合の芽”を早期にとらえる

こうした利便性を追求する中で最も重要なのが安全と安心だ。その安全・安心な運航を支えるのが航空機整備であり、JALの100%子会社のJALエンジニアリングが担っている。同社に2016年に入社した瓦林氏は、整備士として勤務した後、経営企画や施設設備管理、財務分析などを担当。2022年8月から技術部 信頼性管理グループで、故障予測チームの一員として業務に当たっている。

瓦林氏は「大学の専門は材料工学でデータ分析は未経験だった」。同プロジェクトに参加するメンバーの大半も「航空機整備の専門家ではあるものの、データ分析の経験は少ないメンバーが多く、試行錯誤しながらデータ分析に励んでいる」(同)と話す。

瓦林氏によれば、「機械である以上、航空機の不具合をゼロにすることは難しい。しかし、航空機は多重な冗長性を持つシステムで運航されており、何らかの不具合が発生してもバックアップシステムにより安全に飛行し着陸できるようになっている」。だが、不具合が発生すれば、「予定外の整備作業により、出発が遅延し、最悪の場合は欠航になってしまい、お客さまにご迷惑をおかけしてしまう」(同)

不具合の発生を未然に防ぐため航空機整備には、不具合に至る前に整備する「予防整備」という考え方が存在し、これに基づいて整備されている。「航空機の各システムは、将来的な不具合につながる潜在的なハザード、すなわち“不具合の芽”を持っている。その芽の成長を防ぐため、機体の改修や整備プログラムで予防整備を実施している。より多くの不具合を捉えるためには、データ分析による予測整備が必要だ」と瓦林氏は力を込める。

具体的には、不具合の原因となる部品の設計を変更することで、不具合の原因を解消したり、自動車の車検のように時間や飛行回数など一定期間ごとに航空機のオペレーションをチェックする整備プログラムを実施したりすることで、不具合の発生を未然に防止する。

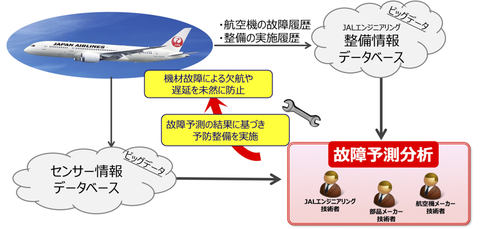

こういった対策に加えて、JALエンジニアリングでは、航空機の安全性をさらに高めるため、飛行中に取得できる大量のセンサーデータを分析し不具合が顕在化する前に予兆をとらえる予防的な整備処置を実施している。「保有する数年分のセンサーデータに整備データを組み合わせたビッグデータを統合的に分析することで、過去の不具合や整備処置の情報から不具合の予兆を早期に捉える」(瓦林氏)仕組みである(図1)。

仮説検証型アプローチで不具合の特徴量を見出す

ビックデータ分析は、「分析ツールに関連のセンサーデータを投入すれば、我々が期待する航空機システムの不具合を予測するモデルを自動的に作成する“魔法の箱”のようなものでは決してない」と瓦林氏はいう。

精度の高い故障予測を実現するためには、日頃の整備作業を通して得られる航空機のシステムに関する現場の知見や経験を基に、不具合発生に至るシナリオの仮説を立て、それを1件ずつデータ分析により統計的に検証していくことが重要である。具体的には以下の3つの手順で実施する。

手順1 :整備士・エンジニアの知見を基に不具合に至るシナリオを考え、データに現れる可能性のある特徴に対する仮説を立てる。そして、どのパラメーター(センサーデータ)に着目するかを検討する

手順2 :不具合が発生したフライトの前後で着目したパラメーターを可視化し、不具合の発生前に現れるデータ変化の特徴(予兆)がないかを徹底的に観察する。そこからデータ変化の特徴を定量化し特徴量(あるパラメーターの特定の条件下における最大値、最小値、平均値など)を作成する

手順3 :特徴量を使って正常な状態と不具合に至った状態で、有意な差が認められるかを統計的に検証し、故障予測モデル(作成した特徴量が「ある、しきい値を超えた場合に70%の確率で不具合が発生する」など)を作成する

こうしたシステムに対する知見から仮説を立てて検証していく「仮説検証型分析」について瓦林氏は、「航空機のみならず他の機械・設備系の故障予測分析においても、より精度の高い故障予測を実現するための王道の分析手法であると言える」とする。