- News

- 製造

量産前の設計・製造データを3Dモデルに統合・一元管理するサービス、富士フイルムビジネスイノベーションが開始

量産試作工程で開発・⽣産部門が作成する設計・製造データを3D(3次元)モデルに統合・一元管理するためのサービスを、富士フイルムビジネスイノベーションが2025年9月29日に開始した。3Dデータから生産現場向けの2D(2次元)図などを自動生成したり、生産部門での検査結果などを管理したりすることで、試作プロセスの改善にも利用できるとする。同日に発表した。

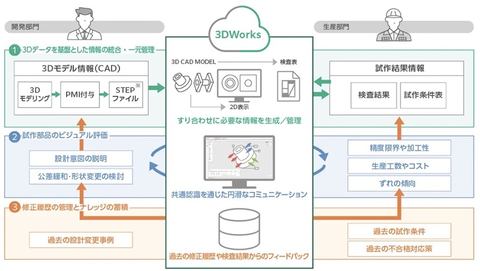

富士フイルムビジネスイノベーションの「3DWorks」は、製造業における量産前の試作品の開発工程を対象に開発・⽣産部門が持つ設計・製造データを3D(3次元)モデルに統合・一元管理するためのサービス(図1)。開発部門と生産部門が開発情報を共有することで完成品に向けた合意形成を促し、金型の修正回数の削減や開発期間の短縮、開発・試作に関する業務知識の蓄積などにつなげられるという。

3DWorksは、開発部門が作成した3DモデルをPMI(製品製造情報)と共に取り込んで一元管理する。そこから生産現場向けの2D(2次元)図や、測定指示付きの検査表を自動で生成し、生産部門とも共有する。生産部門は3Dモデルに対し、検査表に入力した検査結果や不具合対応履歴を登録でき、開発部門に伝えられる。

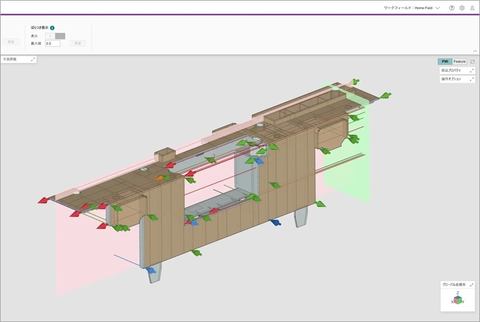

こうした検査結果を含め3Dモデルでは試作部品の出来栄えを視覚的に表示する。例えば、設計値と測定値のズレを矢印と色で可視化したり、金型による試し打ちの前後での品質の良化や悪化を表示したりする(図2)。部門間で改善点の認識を統一でき、適切な修正案の検討と合意形成につながるとする。

登録した不具合対応履歴を蓄積することで、不具合の再発防止策や類似部品の試作、不具合対応の内容などが導き出せ、属人化しがちな技術的知見の共有が可能になるという。

3DWorksは、富士フイルム自身の複合機やプリンターの開発にも利用し、その機能を実証してきた。結果、金型の試し打ち回数を40%削減でき、量産開始までの開発期間を4カ月短縮できたとしている。

富士フイルムビジネスイノベーションによると、量産試作工程では、試作部品の寸法や品質が合格基準を満たすまで金型を修正する必要がある。その過程では、開発部門と生産部門が製品仕様や製造条件などをすり合わせながら調整を進めるが、紙の図面や検査表による確認が中心なうえ、熟練技術者の経験や知見に頼っており、金型の修正回数が減らず、合意形成や情報共有が複雑で、類似した不具合が再発するなどが課題になっている。