- UseCase

- 製造

ブレーキ製造のアドヴィックス、スマート工場の実現に向けIoTインフラ基盤を構築

自動車用ブレーキの製造などを手がけるアドヴィックスは、スマート工場を実現するためにIoT(Internet of Things:モノのインターネット)インフラ基盤を構築し活用している。製造機器から集めたデータをリアルタイムに可視化・分析することで、問題発生時の原因切り分け時間が短縮できたという。IoTインフラ基盤を提供したマクニカネットワークスが2019年7月2日に発表した。

アドヴィックスは、自動車用ブレーキシステムと、その部品を製造・販売する企業。スマート工場の実現に向けて2019年3月、ギヤポンプの製造ラインにIoT(Internet of Things:モノのインターネット)インフラ基盤を導入した。同IoTインフラ基盤を、他工程や工場全体への適用を検討している。

歯車のかみ合わせを使ってブレーキオイルを送る装置であるギヤポンプの製造では、1万分の1ミリ単位の高精度な加工技術が求められる。これまで、組み立て工程では荷重などのデータを、検査工程では流量やトルクといったデータを記録してきたが、USBメモリー経由で取り込んでいたため、データの取得や解析に手間と時間がかかっていた。

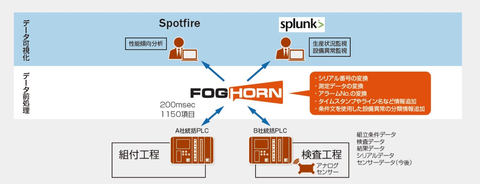

今回、IoTインフラ基盤を導入し、各工程にある製造機器からデータを遠隔で取得できるようにした(図1)。具体的には、PLC(プログラマブルロジックコントローラー)から200ミリ秒間隔で約1150項目のデータをリアルタイムに読み取っている。異なるPLCからデータを一括で取得でき、アナログ波形にも対応した。

取得したデータは、数ミリ秒で処理し、実際の稼働状況を可視化する。分析時間も短縮され、生産数や設備異常もリアルタイムで表示できる。処理結果はデータベースやCSV形式のファイルに出力できるため、製品性能に影響を与える要因の分析もすぐに実施でき、原因特定までの時間も短縮できたとしている。生産履歴のトレーサビリティーも高まった。

週1回の性能レビューでは、以前はExcelで処理していたため作業に半日ほどかかっていたものが1時間程度で済むようになった。データは、生産技術部だけでなく、現場の班長にも提供することで、担当者の経験と感覚に依存していたトラブル対応が数値に基づいて判断できるようになった。属人化の排除と対応の迅速化を期待している。

IoTデータの収集には「FogHorn Lightning」(米FogHorn Systems製)を使い、データ分析用基盤に「Splunk」(米Splunk製)を採用した。要因分析には、BI(ビジネスインテリジェンス)ツール「TIBCO Spotfire」(米TIBCO製)を併用している。

| 企業/組織名 | アドヴィックス |

| 業種 | 製造 |

| 地域 | 愛知県半田市(工場)、愛知県刈谷市(本社) |

| 課題 | 製造する製品の性能に関わる測定データの取得や解析に手間や時間がかかっていた |

| 解決の仕組み | 製造の各工程から集めたデータを統合管理し、リアルタイムに可視化・分析できるようにする |

| 推進母体/体制 | アドヴィックス、マクニカネットワークス |

| 活用しているデータ | 組み立て工程での荷重などのデータや、検査工程での流量やトルクなどのデータ |

| 採用している製品/サービス/技術 | データ可視化・分析ツール「FogHorn Lightning」(米FogHorn Systems製)、データ解析プラットフォーム「Splunk」(米Splunk製)、BIツール「TIBCO Spotfire」(米TIBCO製) |

| 稼働時期 | 2019年3月 |