- UseCase

- 製造

SUBARU、エンジン部品の研削品質をAIで高める実証実験

自動車メーカーのSUBARUが、エンジン部品の研削加工の品質レベルを高めるためにAI(人工知能)を用いる実証実験に取り組んでいる。加工中の部品の品質をリアルタイムに判定し、生産性とコストを犠牲にすることなく品質を高められるようにする。実験に参加する富士通とともに2019年12月4日に発表した。

SUBARUが取り組んでいるのは、エンジンのバルブを開閉するため「カムシャフト」の研削加工の品質をAI(人工知能)を使って高めるための実証実験(写真1)。群馬製作所・大泉工場の量産ラインで2019年12月4日から2020年1月31日まで実施する。

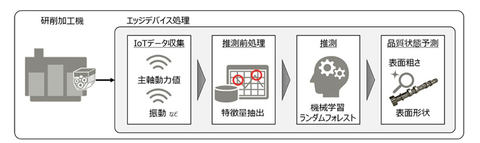

実験では、カムシャフトの研削設備にセンサーを接続し、主軸の動力値や振動のデータを収集。カムシャフトの粗さや表面形状といった品質データをAI(人工知能)モデルにより学習し、加工中の全カムシャフトの品質の良否をリアルタイムに判定する(図1)。

そのうえで、AIモデルで推測した品質状態が、品質保証基準の範囲内に収まっているかを実測値と比較する。従来の抜き取り検査を主体とした品質保証に加え、AIモデルによる全量を対象にした品質予測により品質保証レベルを高められるかどうかを検証する(図1)。

併せて、これまでは定期交換していた研削設備の消耗部品を、品質基準を順守しながら極限まで活用することの可能性も検証する。研削砥石の表面を研いで切れ味を取り戻す「ドレッシング」作業も、必要時にのみ実施し同作業の間隔を伸ばせるかどうかも検証する。

実験には、SUBARUのほか富士通が参加する。AIモデルは両社で共同開発した。富士通研究所が持つAIモデル生成技術や、富士通アドバンストエンジニアリングが持つ生産現場でのIoT(Internet of Things:モノのインターネット)活用技術なども用いる。

両者は今後、実験の成果を基に量産ラインへの本格適用や、他部品やエンジン工場全体への横展開を進め、さらなる生産性と品質の向上を目指すとしている。

| 企業/組織名 | SUBARU(スバル) |

| 業種 | 製造 |

| 地域 | 群馬県邑楽郡大泉町(実証実験工場)、東京都渋谷区(本社) |

| 課題 | エンジン部品「カムシャフト」の研削加工の品質保証レベルを高めたい |

| 解決の仕組み | 研削設備のデータとカムシャフトの品質データをAIで機械学習し、全品の品質の良否をリアルタイムに判定する |

| 推進母体/体制 | SUBARU、富士通 |

| 活用しているデータ | 研削設備の主軸動力値や振動のデータ、カムシャフトの粗さや表面形状などの品質データなど |

| 採用している製品/サービス/技術 | カムシャフトの研削加工の品質を判断するAIモデル(SUBARUと富士通が共同開発)、AIモデル生成技術(富士通研究所)、生産現場のIoT活用技術(富士通アドバンストエンジニアリング)など |

| 稼働時期 | 2019年12月4日から2020年1月31日まで(実証実験) |