- UseCase

- 製造

サントリー食品、次世代ファクトリーに向けたモデル工場を稼働

サントリー食品インターナショナルは、次世代スマートファクトリーの実現に向け、そのパイロット工場となる新工場を長野県大町市で2021年5月31日に稼働させた。IoT(Internet of Things:モノのインターネット)基盤を導入し、製品のトレーサビリティや工場での新しい働き方などを実現する。共創した日立製作所とともに、同日に発表した。

サントリーグループで食品・清涼飲料水事業を手掛けるサントリー食品インターナショナルは2021年5月31日、長野県大町市に新工場新工場の「サントリー天然水 北アルプス信濃の森工場」を稼働させた。各ラインで毎分1000本の製造能力を持ち、データに基づく全体最適を目指す次世代ファクトリーのモデル工場だ(図1)。

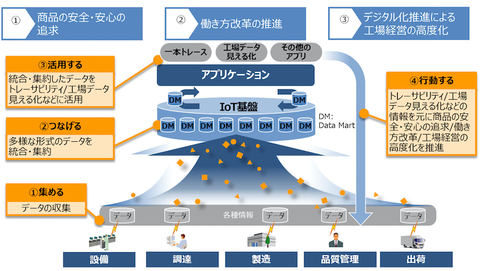

新工場は、IoT(Internet of Things、モノのインターネット)基盤を備え、データに基づく、ものづくりを推進する。目指すのは、(1)商品1つひとつのトレーサビリティの実現、(2)工場のリモートワークを含めた業務効率の向上、(3)工場経営の高度化である。

トレーサビリティでは、商品1本ごとにID(固有番号)を付加することで、製造・検査履歴情報と品質情報を紐づけて管理する。消費者からの商品に関する問い合わせに対し、より迅速な情報照会および説明対応ができるようにする(写真1)。

生産設備や機器に軽微であってもエラーが発生すれば、製造・検査履歴を、即座にトレースし、その影響範囲を特定するとともに、エラーを起こした設備を通過した商品の品質に問題がないかどうかも即座に確定できるようにもする。

従来は、担当者が作業記録から関連情報を収集し、影響範囲を調査しており、時間がかかるほか、調査のための経験とノウハウが必要だった。

業務効率の向上では、工場内のデータを一元管理し、必要な時に必要な情報を目的別に可視化・分析するためのダッシュボードを構築した(写真2)。これまでは、必要なデータの収集・加工などに、人手に頼ったルーチン業務が多数、残っていた。

工場経営の高度化では、生産設備・機器のIoTデータを含め、調達から製造、品質管理、出荷までの各種管理システムが持つデータを収集・統合し、全体最適の視点で活用するという。これまでは工程単位・ライン単位でのデータを活用に留まっていた。今後は、工場全体の可視化・デジタル化を推進し、PDCAのサイクルを高速にすることで、新たな気づきを得られる機会を増やしたい考えだ。

新工場の稼働に向けては、清涼飲料を製造するサントリープロダクツ、グループ全体の経営戦略を策定・推進するサントリーMONOZUKURIエキスパート、IT子会社のサントリーシステムテクノロジー、および日立製作所とともに取り組んだ。

IoT基盤のクラウド環境には、日立の「Lumada」を利用。生産データの収集・伝送には「Hitachi Digital Supply Chain/IoT」を、データの統合・分析基盤には「Hitachi IoT-Platform for industry」を利用している。

| 企業/組織名 | サントリー食品インターナショナル |

| 業種 | 製造 |

| 地域 | 長野県大町市(サントリー天然水 北アルプス信濃の森工場) |

| 課題 | 商品1本ごとのトレーサービリティを確立するほか、工場全体のデータを全体最適の視点で活用できる次世代ファクトリーを実現したい |

| 解決の仕組み | 商品1本ごとにIDを付け、製造・検査履歴と品質情報を紐づけて管理したり、調達から製造、出荷までの全データを一元管理したりするためのIoT基盤を構築する |

| 推進母体/体制 | サントリー食品インターナショナル、サントリープロダクツ、サントリーMONOZUKURIエキスパート、サントリーシステムテクノロジー、日立製作所 |

| 活用しているデータ | 商品1本ごとの製造・検査履歴情報と品質情報、生産設備・機器のIoTデータ、調達・製造・品質管理・出荷などに関するデータなど |

| 採用している製品/サービス/技術 | クラウド基盤「Lumada」、生産データの収集・伝送「Hitachi Digital Supply Chain/IoT」、データの統合・分析基盤「Hitachi IoT-Platform for industry」(いずれも日立製作所製) |

| 稼働時期 | 2021年5月31日(工場稼働日) |