- UseCase

- 製造

DIC、樹脂製品のバリューチェーンをデジタルツインで最適化するために日立と共創

化学メーカーのDIC(旧大日本インキ化学工業)が、次世代プラントをデジタルツイン技術を使って実現するために日立製作所との本格的な協創(オープンイノベーション)に取り組んでいる。樹脂製品の製造におけるバリューチェーン全体の最適化を図るのが目的だ。2021年12月15日に発表した。

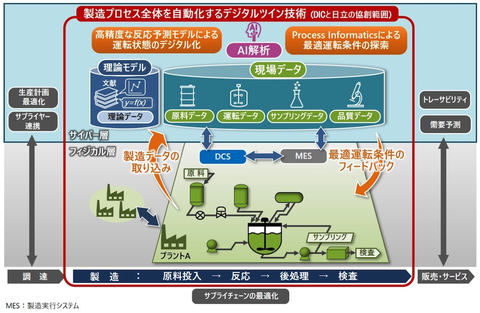

化学メーカーのDIC(旧大日本インキ化学工業)が日立製作所との共創で取り組むのは、樹脂製品の製造プロセスの自動化した次世代プラントの構築だ(図1)。品質の安定化や、オペレーターの作業効率の向上、新製品の立ち上げ期間の短縮を図るのが目的だ。生産性向上によりCO2排出量の削減も期待するほか、製造拠点ごとの品質誤差や生産品目の偏りも抑制できるとみる。

2022年中にプロトタイプによる検証とシステム化に着手し、2024年までに製造プロセス全体を自動化するとともに、国内外の複数拠点に展開していく計画だ。

自動化に向けてデジタルツイン技術の実用化を図る。具体的には、プラントの運転状況をデジタル化し、サイバー空間でAI(人工知能)技術などを用いた高精度な反応予測モデルを構築するとともに、統計分析なども加えて最適な運転条件を導き出す。その結果を実際の製造現場にフィードバックできる仕組みを構築する。

デジタルツインの活用により、製品の状態や品質を確認するための現場でのサンプリングは最低限に抑える。従来は、サンプリング値を確認・監視しながら熟練者がプラントの分散制御システム(DCS)の操作値を補正したり操作を追加したりして反応を制御していた。

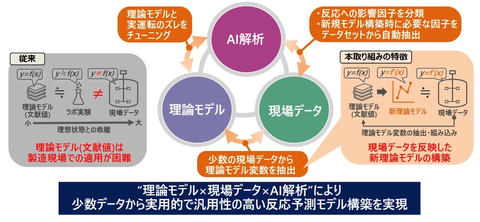

DICと日立は2021年3月から、協創の第1フェーズに取り組んでいた。DICの国内3工場で製造する樹脂製品を対象に、反応シミュレーションを高度化するための反応予測モデルの探索と精度を検証した(図2)。従来の理論モデルに、現場データとAI技術による解析を適用した。

これまでDICでは、プラント内の反応や蒸留などの操作に対し、文献に基づく理想状態をモデル化した理論モデル(文献値)を用いてシミュレーションを実行し、品質値の各種パラメーターの挙動を推定してきた。

一方、製造現場のセンサーデータや分析データなどのパラメーターは、装置のサイズや設備構成に影響を受け理想状態とのかい離が発生し、その調整を熟練者が感覚的に実施していた。少量多品種のバッチセンサーではデータ数が少なくら普遍的なルールを導き出すアプローチには限界があった。

そこで第1フェーズでは、少数の現場の実運転データ(DCSデータ、原料データ、サンプリングの分析結果など)から文献上の反応理論式に用いる変数を作成。その変数を用いた新理論モデルを構築することで、かい離を抑えた。新理論モデルと現場データをAI解析によって品質値に影響を与える因子を分類することで、高精度な反応予測モデルを構築できたとしている。

新しい反応予測モデルでは、熟練者が感覚的に認識していた反応影響因子を反応理論や装置などに細分化し、反応状態とひもづけて管理することで反応性や装置の違いを考慮したシミュレーションが可能になったという。

この反応予測モデルは、少数データから構築できるほか、反応機構が類似する品種への転用が容易だとする。AI解析によって様々な品質のモデルを構築できる汎用的なデータセットを確立することで、新規モデル構築時に必要な因子をデータセットから網羅的に抽出でき、少量多品種のバッチ生産の高品質化・高効率化に貢献できるとしている。

DICは、「中期経営計画 DIC111」において、IoT(Internet of Things:モノのインターネット)の導入やAI技術を活用した製造現場の効率化とスマート工場の実現を目指している。自社工場のデジタル化により販売先からの要望に応えるとともに、サプライチェーン全体の合理化・効率化を図り「第2のインフラ」として競争力を高めていく。

一方の日立は、DICとの本協創で得た成果を同社のクラウドサービス群「Lumada」のサービスとして確立し、国内外の化学メーカーに展開したい考えだ。

| 企業/組織名 | DIC |

| 業種 | 製造 |

| 地域 | 東京都中央区(本社) |

| 課題 | 樹脂の製造工場の自動化を図り、品質の安定化やオペレーターの作業効率の向上、新製品の立ち上げ期間の短縮を図りたい。CO2排出量の削減や工場間のばらつきも抑えたい |

| 解決の仕組み | デジタルツイン技術を活用し、最小の運転データをAI(人工知能)技術や統計分析により最適な運転条件を導き出し、それを現場にフィードバックする仕組みを構築する |

| 推進母体/体制 | DIC、日立製作所 |

| 活用しているデータ | 樹脂の製造現場における実運転データ(分散制御システムのデータ、原料データ、サンプリングの分析結果など) |

| 採用している製品/サービス/技術 | デジタルツイン技術、AI技術 |

| 稼働時期 | 2022年中(プロトタイプによる検証開始時期)、2024年(実用化と国内外の複数拠点への展開目標時期) |