- UseCase

- 製造

ブラザー工業、全社IoT基盤の長期運用を前提に機能の見極めや属人化の排除を徹底

プリンティング&ソリューションズ事業 SC開発部の瀧尻 豊 氏

ブラザー工業は全社で共通に利用するIoT(Internet of Things:モノのインターネット)基盤を構築している。同基盤の開発・運用を担うプリンティング&ソリューションズ事業 SC開発部の瀧尻 豊 氏が「AWS Summit Japan 2025」(主催:アマゾン ウェブ サービス ジャパン、2025年6月)に登壇し、IoT基盤開発時の工夫や、長期運用を見据えた属人性排除の取り組みなどを説明した。

「社内のIoT(Internet of Things:モノのインターネット)機器の展開状況を俯瞰してみた際に『このまま進むと事業ごとに独自のIoTの仕組みが乱立する可能性がある』という重要な課題を発見した。そこから共通の仕組みが必要だと考えた」--。ブラザー工業 プリンティング&ソリューションズ事業 SC開発部の瀧尻 豊 氏は、同社が全社共通のIoT基盤の構築・運用に切り替えた理由をこう説明する(写真1)。

名古屋市で1908年にミシンの修理業から始まったブラザー工業は現在、グローバルで複数の事業を展開し、海外売り上げが国内のそれを大きく上回っている。扱う製品も、複合機やラベルライターといったオフィス機器から、ガーメントプリンター、スポットクーラー、工作機械などの産業用機器まで幅広い。

同社は以前からIoT技術を使ったサービスを提供してきた。スマートフォン用アプリケーションを用いたプリンターのオンライン機能や、枚数チャージ式プリンター、工作機械の遠隔サポートサービス、工業ミシンのシステムなどである。

しかし、瀧尻氏が説明するように「2022年頃まではIoTの仕組みが、それぞれ独自に作られてきた」。そのことに危機感を覚え「専任チームがIoTの基盤部分を担当し、継続して進化させるという“基盤構想”を打ち立てた」(同)

全事業を包括する“究極”の要件は放棄し最小要件から開始

ただ複数の事業に既に組み込まているIoTの仕組みを共通して支えられる基盤を開発するに当たり「大きく4つの課題に直面した」と瀧尻氏は振り返る。

課題1=要件定義 :各事業を包含するような要件が存在しなかったため、自分たちで要件を定義する必要がある

課題2=開発規模 :数台の用途から数千万台の規模にまで対応でき、同時にコスト効率も求められる

課題3=製品開発との連携 :各事業部のタイトなスケジュールに合わせてクラウド側も素早く開発する必要がある

課題4:長期運用 :製品ライフサイクルが10年以上に及ぶことを見据えた長期運用に対応する

これらの課題に対し瀧尻氏は「(1)アジャイル(俊敏)開発、(2)フルサーバーレスの活用、(3)アーキテクチャーの工夫、(4)チーム連携の4つの工夫で臨んだ」と説明する。

例えば要件定義では「全事業を包含するような究極の要件は定められないため、IoT基盤として最低限使えるMVP(Minimum Viable Product:最低限実行可能な製品)としての最小要件を定める」(瀧尻氏)などである。

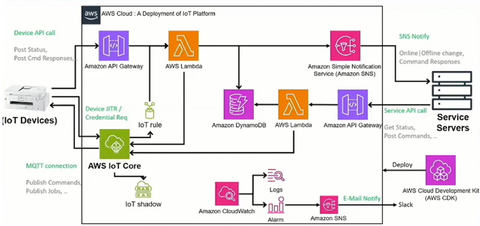

そこでIoT基盤を「デバイスとサービスサーバーの橋渡し役になる“土管”」に位置付け、最小要件を正規デバイスの認証・登録と、ステータスの管理、デバイスとの双方向通信に絞り込んだ。そのうえでサービスサーバーにデバイス検索や、情報取得・指示発行、通知の機能を持たせることにした。

アジャイル開発については「チームメンバーが未経験だった」(瀧尻氏)もののスクラム開発にチャレンジした。スクラム開発における短期間のサイクルを指す1スプリントを1週間とし、プロジェクト管理ツール「GitHub Projects」(米GitHub製)を使ってバックログと進捗状況を示すカンバンを管理。「毎朝30分のデイリースクラムと、スプリント終了時のレビュー・デモ・振り返りを実施した」(同)

特に振り返りでは「キープ」「モヤモヤ」「トライ」「アクション」の4項目を評価し、キープにはメンバーへの感謝も伝えることも決めた。いまでは「『レビューでコメントをくれてありがとう』『ハドルで相談に乗ってくれてありがとう』など、小さな協力に対しても感謝を伝えるチーム文化になっている」(瀧尻氏)という。

メンバーの経験・知識不足を座学と大規模実証実験で補完

開発初期、「チームメンバーにはIoTの知識や経験が不足していた」(瀧尻氏)。それを補うためにAWSが提供する「AWSプロフェッショナルサービス」を利用し、2カ月間の座学講習と大規模接続の実証実験で支援を受けた。

開発途中での技術的な疑問や問題点にはAWSの技術サポートを積極的に活用した。「疑問点などの起票数は3桁を超えている。『悩むくらいなら問い合わせを』を合言葉に、短期間で確実に課題を解決できるようにした」と瀧尻氏は説明する。

そのためのコスト面について瀧尻氏は「素早さが特に大事な時期は、多少コストが増えても早く確実に動くものを作り、その後にコストの最適化を図るという方針を採った」と説明する。そのため初期段階では「開発しやすい機能を積極的に選択した」(同)

フルサーバーレス構成の選択もその一環だ。「スケーラビリティ(拡張性)の確保とコスト効率の両立、楽な運用を狙って採用した」(瀧尻氏)。「小規模利用ならコストがあまりかからず、アクセス数に応じたサーバー台数の制御や再起動といった運用操作からも解放される。少人数で楽に運用できることは、とても大切だ」(同)とする。

最終的には、デバイス管理サービス「AWS IoT Core」(米AWS製)を中心に構成した。情報保管にはAWS IoT Coreのデバイス管理機能とデータベースサービス「Amazon DynamoDB」(同)を使用。API(Application Programing Interface)連携にはAPI作成サービス「Amazon API Gateway」(同)とコード実行サービス「AWS Lambda」(同)を、管理者へのイベント通知にはSNSを、運用ログの監視には監視サービス「Amazon CloudWatch」(同)を、それぞれ採用している(図1)。