- UseCase

- 製造

韓国サムスン電子、半導体工場の建設期間短縮に向けBIMデータを活用

「Autodesk University 2025」より、マネージャーのファン・ヨンユ氏など

韓国サムスン電子(SAMSUNG Electronics)が、巨大かつ複雑な半導体工場(FAB:Fabrication Facility)の建設へBIM(Building Information Modeling:建物情報モデリング)データの利用を加速させている。情報を取り出すためのAI(人工知能)エージェントなども自社開発する。マネージャーのファン・ヨンユ氏らによる「Autodesk University 2025」(米ナッシュビル、2025年9月16日〜18日)の講演から、その概要を紹介する。

「半導体工場(FAB:Fabrication Facility)の建設は巨大で複雑、かつ高度に専門化されたプロジェクトだ。単なる工場建築ではなく、次世代の技術基盤を設計する作業そのものである」--。韓国サムスン電子(SAMSUNG Electronics)マネージャーのファン・ヨンユ(Yeongyu Hwang)氏は、同社のFAB建設プロジェクトについて、こう説明する(写真1)。

設計案をジェネレーティブデザインで生成し最適解を探る

半導体事業についてファン氏は「市場投入スピードが生命線だ」としたうえで「工場の建設は数十億ドル規模の投資であり、国家安全保障措置の下で運営されるほどのプロジェクトだ」と説明する。建設速度を高めるため、設計と建設を並行で進める「パス・トゥ・トラック(Path to Track)」方式を採用してもいる。

近年の半導体工場は全長700メートルを超え、そこにクリーンルームや化学薬品供給ライン、超純水など数千のシステムが配置される。ファン氏は「建屋はシンプルであっても、内部の組み合わせには頻繁な設計変更と、数百のチーム間での膨大な調整業務が伴う」と、その複雑さを強調する。

ただ、配管やケーブル、建屋の配置パターンには無限の組み合わせがあり「設計者が検討できる数には物理的に限りがある」(ファン氏)。そこでサムスンは設計検討に、アルゴリズムにより数千の設計案を探索する「ジェネレーティブデザイン」のフレームワークを採用している。レイアウト探索は「最大10倍高速化」(同)しているという。

ジェネレーティブデザインについてファン氏は「単一の解決策へ一直線に進むのではなく、目標とルールに基づいた選択肢を検証し、最適な案を見出す。建設・エンジニアリングの分野では、図面を作成するだけでなく、相反する複数の目標を同時に満たす“多目的最適化”を実現するものだ」と説明する。

デザイン手法の構築では、韓国・嘉泉大学校(Gachon University) 建築学部 助教授のイ・ジェウク(Jaewook Lee)の支援を受けた。イ氏は「ジェネレーティブデザインはデータと、ルール、最適化の3つの柱で成り立っている」とし、その手順を次のように紹介する。

まず「Excel」などの表計算ツールを使って、必要なスペースリストや設備要件、法的制約などの構造データを定義する。

次に、それらをルールとしてコード化する。例えば「FSF(Facility Support Facility:施設支援施設)はクリーンルームレベルに直接配置しなければならない」といった条件を、コンピューターが理解できる形式に変換する。

最後に、アルゴリズムにより設計空間を探索し、コストや効率などを加味しながらKPI(Key Performance Indicator:重要業績評価指標)を満たす解を導き出す。その中から設計者が最もバランスの良い案を選定する。

例えば、配管であれば「最短距離で配置すれば資材コストは下がるが、斜めの配管が増えれば施工やメンテナンスが困難になる場合がある。逆に直交だけの単純な経路を選べば施工は容易になるが、圧力損失や資材量が増える可能性がある」(イ氏)という。

BIMモデルをクラウド上で複数部門が共有し調整

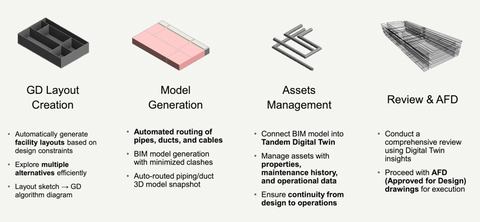

こうして生成したモデルは、属性情報を持つ3D(3次元)のBIM(Building Information Modeling:建物情報モデリング)モデルとしてクラウド上で共有する。ファン氏は「建築や設備、電気、プロセス制御など異なる部門のエンジニアが同一モデルを見ながら調整することで、協業が迅速かつ高い信頼性をもって進められる」と話す(図1)。

作成されたレイアウトはデジタルツイン基盤「Tandem」(米Autodesk製)上で資産データとして管理する。モデルは「設計図との適合性をチェックし『承認図』とすることでコンセプトから実行までの流れが途切れることなく進む」(ファン氏)ことになる。

ちなみにサムスン電子は、コード化にはビジュアルプログラミングツール「Dynamo」(米Autodesk製)を、クラウドには建設業向けの「Autodesk Construction Cloud(ACC)」(同)を、それぞれ利用している。