- UseCase

- 製造

京セラ、製造現場の技術者によるデータ活用に向けデータエンジニア教育を推進

京セラは、スマートファクトリー化の一環として、現場の技術者自身によるデータ分析に取り組んでいる。部材在庫の可視化により過剰在庫を60%削減したケースもある。そのための教育プログラムを整備し、これまでに200人超のデータエンジニアを育成している。データ活用基盤を提供するウイングアーク1stが2025年12月17日に発表した。

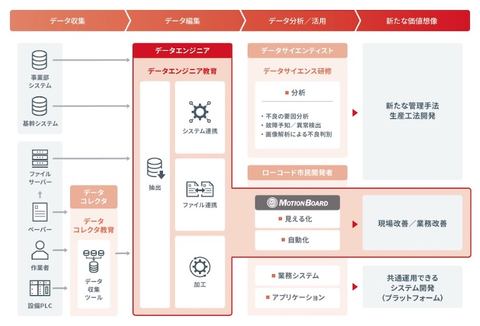

京セラは、IoT(Internet of Things:モノのインターネット)データなどを活用するスマートファクトリー化を進めている。そのためのデータ活用基盤を導入するとともに、製造現場の技術者をデータエンジニアとして育てる教育プログラムを展開している(図1)。IT部門に依存せず現場で自らが課題を解決できるようにするのが目的だ。2021年4月の教育開始から、これまでに200人超のデータエンジニアを育成したという。

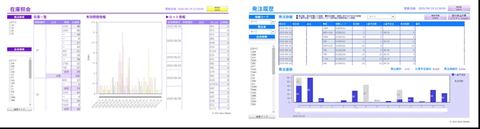

データエンジニアによる活動例の1つに、部材の在庫照会画面と発注履歴画面の開発がある(図2)。有効期限が近いロット情報を在庫照会画面に表示し、現場での先入れ・先出し判断を促す。発注情報や納期回答日、発注残数などを発注履歴画面に一覧表示することで過剰発注を防止する。これらにより部材の管理精度が高まり、過剰在庫を60%、部材廃棄量を94.6%、作業負荷を75%、それぞれ削減したとする。

また、原料投入から最終検査までのデータ管理システムを開発した例もある。素材の調合業務において、調合内容と製品特性の関係を可視化し熟練者の経験と勘に依存していた判断を標準化した。正常・異常の状態を表示することで生産過程のトラブルの早期発見が可能になったとしている。従来はExcelで管理していたが、管理システムを開発した技術者は必要な情報を検索する「VLOOKUP関数」も知らなかったという。

教育プログラムではデータサイエンティストも育成している。機械学習により最適な条件を見いだせるようになるのが目標だ。調合条件を予測するモデルを構築した例では、調合伝票の内容や工程での値の変動、各配合比の影響度といった知見に最適化モデルが運用を続ける中で精度が高まり、従来は気付かなかった改善のヒントを得られているとする。

データエンジニアの教育プログラムでは3カ月をかけて、データの加工・整理からデータベースへの格納、データの可視化までのプロセスを学習する。学習の成果を最終報告会で報告し、成功事例はデータ活用基盤上に作成されている「卒業生ボード」で公開し社内で共有する。データ活用基盤には「MotionBoard」(ウイングアーク1st製)を採用している。

| 企業/組織名 | 京セラ |

| 業種 | 製造 |

| 地域 | 京都市(本社) |

| 課題 | スマートファクトリー化を進めるに当たり、製造現場の技術者自らがIT部門に依存することなくデータ分析に取り組めるようにしたい |

| 解決の仕組み | データ活用基盤を使って技術者を対象にしたデータエンジニア教育を実施する |

| 推進母体/体制 | 京セラ、ウイングアーク1st |

| 活用しているデータ | 基幹システムや事業部システム、およびファイルサーバーが持つデータ |

| 採用している製品/サービス/技術 | データ活用基盤「MotionBoard」(ウイングアーク1st製) |

| 稼働時期 | 2021年4月(教育プログラムの開始時期) |