- UseCase

- 製造

デンソーエアクール、20年来の3次元設計とCAEの推進で“会社の景色”を変える

「3DEXPERIENCE WORLD JAPAN 2025」より、ITデジタル推進部長の南山 雄一 氏

空調製品メーカーのデンソーエアクールは、約20年前から3次元設計とCAE(Computer Aided Engineering:コンピューターによる開発)の推進に取り組んできた。同社ITデジタル推進部長の南山 雄一 氏が「3DEXPERIENCE WORLD JAPAN 2025」(主催:仏ダッソー・システムズ日本法人、2025年11月14日)に登壇し、立ち上げ時の苦闘から現在の活用状況を紹介した。

「2004年末、シミュレーションに取り組んではいたが上手くいかず、会社として3D(3次元)設計のあり方を何とかしたい時期だった。その中で上司から『3次元のシミュレーションを社内に広めてほしい』と言われ3D設計とCAE(Computer Aided Engineering:コンピューターによる開発)の推進をスタートさせた」--。デンソーエアクール ITデジタル推進部長の南山 雄一 氏は、こう振り返る(写真1)。

デンソーエアクールは、デンソーグループにあって特殊車両用と業務用の空調製品を製造する。建設機械用や農業機械用、工作機械制御用専用のエアコンのほかトラック用冷凍機やスポット空調、全館空調などを手掛け、バス用エアコンでは国内トップシェアを持つ。

期待される成果と実際に成果が出るまでにはギャップがある

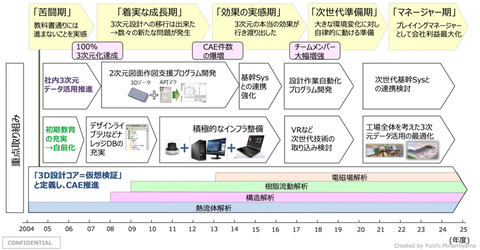

ITデジタル推進部長である南山氏は今もモデリングと解析の実務も続ける“現場主義者”である。しかし、プロジェクトスタート時は「順風満帆とは程遠く、3D CAD(3次元によるコンピューター設計)ソフトウェアを新規導入しても進んで利用する者は少なく、上席からは『どうなっているか』と問われる苦しい立場だった」(南山氏)という(図1)。

それから約20年が経った今なら「利用が進まなかった原因を冷静に分析できる」と南山氏は話す。具体的には「多くの人が期待している成果の出方と、実際の成果曲線には大きなギャップがあり、最初から成果が出るわけではなく“じわじわ”と出てくる」(同)ことだ。「そのミスマッチな時間を持ちこたえることに苦労した」とも明かす。

転機は2006年に訪れる。3D CADソフトウェア「SOLIDWORKS」(仏ダッソー・システムズ製)の認定試験に出題された問題により「考え方を根底から覆された」(南山氏)という。その試験問題とは「寸法を変えてもモデルがエラーにならないようにモデリングせよ」というもの。「この要求に衝撃を受け、その意図を考え続けた結果『これはPDCAサイクルだ』と気付いた」(同)とし、次のように結論づけた。

「それまでは、構造設計が済めばモデリングを実施すれば良いと考えていた。だが、その後に失敗していたのが現実だった。モデルは変化するものだから、必ずチェックして変化させても良い。その中でPDCAを回すことで3D設計が成り立つ」

この気付きにより、CAEの位置付けも明確になった。「CAEはチェックである。3D CADでモデリングしたらCAEによりチェックしなければならない。従来は、熟練エンジニアは形状を見ただけで『なんか、やばいな』と直感し設計時の問題を察知できた。その直感を確信に変えるのがシミュレーションの役目だ」と南山氏は説く。

その後は、3D設計のコアを「形状作成」ではなく「設計検証」に位置付け「シミュレーションのテクニックを熟練者について習得すると同時に、IT領域の知識も吸収していった」(南山氏)

効果が費用を上回る“最適規模”を見極める

苦闘期を乗り越えてからの3D設計の推進においては「最適規模」の考え方を、その中核に置いている。その意味を南山氏は「IT投資では一般に、費用は規模に比例して増える一方で、効果は一定規模で頭打ちになる。効果が費用を上回る『ベネフィットゾーン』が投資対効果を最大化する最適規模になる」と説明する。

そのうえで「最適規模の範囲を見つけ出し、どう実行するかが推進者の腕の見せどころだ」(南山氏)と強調する。ただ投資と実益については「設計者と経営層の両方にアピールし、納得を得られなければ推進は頓挫する」(同)とも指摘する。

CAEは一般に、試作や実験の代替手段に位置付けられる。だが南山氏は「自社の事業や設計のあり方を考えれば、別のアプローチも必要だと気付いた」という。

具体的には「既存製品と新規事業製品ではCAEの使い方を明確に分けている。前者でのCAEはコストダウン中心の実験代替型、後者でのCEAはトライアンドエラーを繰り返す不具合解析が中心だ」と南山氏は話す。

不具合解析の一例として南山氏はファンブレードの破損を挙げる。流体解析ツールでファンを回したところ「空気の流れが波打っており、そのリズムが『周波数を持っているのではないか』と共振振動の可能性に気付いたことから、ブロワー裏の板を補強しブレードの振動を抑えた」(同)という。

ほかにも全館空調システムの解析では、実寸大で家のモデルを作成し温度ムラを解決したり、梱包材破損の解析では、破損結果から原因を逆算する逆問題手法により不具合メカニズムの仮説を立て、原因を突き止めた。

特に全館空調システムの課題解決では「それを機にハウスメーカーからの信頼を得られ、新製品企画時には必ず私にシミュレーションを依頼してくれるようになった」と南山氏は語る。