- UseCase

- 製造

三菱重工航空エンジン、“魅せる工場”目指すSmart Factory構想でデータ分析の内製化を促進

AI/IoTで経験任せから脱却する

AI(人工知能)とIoT(Internet of Things:モノのインターネット)を使ったデータ分析にも取り組んでいる。タービンブレードの溶接工程における品質問題への適用が、その一例だ。

タービンブレードは、複数の部品の組み合わせでできている。部品は溶接により縮むことがあるたため、熟練工であっても経験任せでは寸法が合わないことが少なくない。結果、「出来高や稼働率が落ちてしまうという課題があった」(吉野氏)。

そこにAI/IoTを適用することで、「事前の予測が可能になり、寸法が仕様を満たさなくなる部品の発生を抑えられるようになった。確実に品質向上が図れている」と吉野氏は説明する。

燃焼器ケースの切削加工にも適用している。切削加工では、部品を削っている刃に欠損が生じてくる。正確に削るには、刃と対象部品の距離を補正する必要がでてくる。その補正数値をAIで算出する。「人手による算出では、補正値がプラスかマイナスかといった点でもミスが生じていた。現在は、そうしたミスは起こらなくなった」(吉野氏)。

AIで算出した補正値は現在、機械には人手で投入している。今後は「補正値投入まで含めて自動化を考えている」と吉野氏は語る。

データ分析ノウハウを内部に蓄積する

こうしたデータ分析について吉野氏は、「従来は、製造工程をベンダー側は把握しておらず、実現までにやり取りすることが多くなってしまっていた」と打ち明ける。

そこで現在は、GUI(グラフィカルユーザーインタフェース)でBI環境の操作を可能にする「SAS Enterprise Guide」(SAS Institute製)を利用することで、「分析環境全体を当社自身で管理できるようにした。エンドユーザーが実践的に利用できる分析環境になっており、自社人材が自由に分析できるようになった」と吉野氏は話す(図2)。

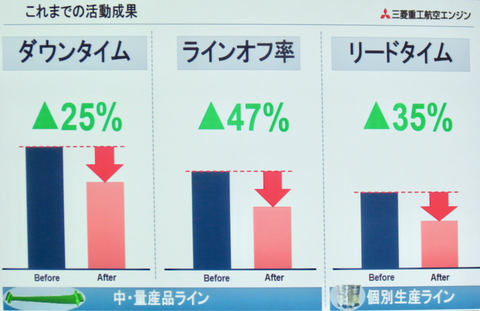

三菱重工航空エンジンのデジタル化は、特定の製造ラインで、紙ベースだった仕組みのデジタル化からというスモールスタートだった。そうしたSmart Factoryへの取り組みも現在は「経営に関する数字としても成果が現れるようになっている」と吉野氏は自信を覗かせた(図3)。

| 企業/組織名 | 三菱重工航空エンジン |

| 業種 | 製造 |

| 地域 | 愛知県小牧市 |

| 課題 | 紙での記録が多く、現状をリアルタイムに把握できなかった。経験に頼った運用が中心だった |

| 解決の仕組み | デジタル化とデータ分析の内製化を推進しSmart Factoryを実現する |

| 推進母体/体制 | 三菱重工航空エンジン、SAS Institute Japan |

| 活用しているデータ | 工場の生産ラインで発生する各種データ |

| 採用している製品/サービス/技術 | 「SAS Enterprise Guide」(SAS Institute製)など |

| 稼働時期 | 2018年7月(IoTデータを活用するためのデータ分析プラットフォームの導入時期) |