- UseCase

- 製造

三菱重工航空エンジン、“魅せる工場”目指すSmart Factory構想でデータ分析の内製化を促進

三菱重工航空エンジンはSmart Factoryの実現に取り組んでいる。2018年7月にはIoT(Internet of Things:モノのインターネット)データを活用するためのデータ分析プラットフォームを導入している。それから約1年が経った2019年6月、同社 経営管理部 IT戦略グループ グループ長の吉野 一広 氏が「SAS Forum Japan 2019」(主催:SAS Institute Japan)に登壇し、その進展やこれまでの成果について語った。

三菱重工航空エンジンは、三菱重工業グループにおけるエンジン/エネルギー事業にあって、航空機用のエンジン部品の開発および、その整備と修理を手がけている。同社 経営管理部 IT戦略グループ グループ長の吉野 一広 氏によれば、「航空機用エンジンの市場は、年間5%程で成長し、今後20年で市場規模は約2倍になると予測されている」という(写真1)。

そうした中、同社の主力製品である航空用エンジンのタービンブレードも「需要が拡大しており、2017年以降、増産・増収を続けている」(吉野氏)。そのため、増産体制の確保だけではなく、「業務プロセスの効率化が必要になっている」と吉野氏は話す。

紙が大好きな会社をデジタルで「見える化」

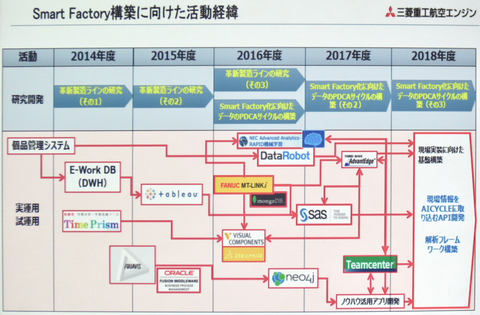

業務プロセスの効率化に向けて、三菱重工航空エンジンが目指すのが「Smart Factory構想」だ。吉野氏は、「Smart Factoryとは“魅せる工場”の変革である。あらゆる変化に追従できるよう、データドリブンな業務運用を可能にする、人と仕組みを作り上げていく」と力を込める(図1)。

Smart Factory構想において三菱重工航空エンジンが最初に取り組んだのが見える化。その重要性について吉野氏は人の健康管理と比べて説明する。

「人の健康管理は、まず体重を毎日測るところから始め、健康状態を把握したうえで改善に努めていく。ところが会社の場合、先月の数字を、今月の打ち合わせで評価し、来月からアクションに移すといったことが起こりがちだ。先月の体重を今月確認し、来月から行動を起こすことで健康管理が可能だろうか」

さらに、見える化により、会社の“今”の状態が把握できるようになれば、把握できた状況が、良いか悪いかを評価しなければならない。三菱重工航空エンジンでは、「しきい値を決め定量評価ができるようにしたいと考えた」(吉野氏)という。

ただ同社は、「もともと紙が大好きな会社であり、手順や記録を紙でしっかりとまとめていた。しかし紙のままでは、情報として活用できない。そこで、まずは紙の情報をデジタルに変換するところから始めた」と吉野氏は振り返る。

対象ラインを絞ったスモールスタートで着手

デジタルへの変換は、対象の製造ラインを絞り、スモールスタートで開始した。それまで、加工の着手時と完了時にバーコードを読み取って進捗を管理していたプロセスを改め、全体の進捗が分かるようにライン管理システムを構築した。

新しいライン管理システムでは、各工程のポイントで、過去の課題に基づくアラートを表示したり、チェックを入れたりする機能を持たせた。「紙のマニュアルが頼りだった作業に自動で注意点が出るし、チェックを入れることで、問題が起こってしまった際も、各工程の確認状況などがさかのぼれるようになった」(吉野氏)という。

初めて担当する部品には「初心者マーク」を表示するようにもした。初心者マークが表示される間は、指導者と一緒に作業する。その作業を3回行うとマークが外れるといった機能もある。吉野氏は、「デジタルの“記録”に変わり、人の記憶に頼っていた部分が確実になった」と強調する。

見える化したデータは、DWH(データウェアハウス)を用意し、業務部門の担当者自身がBI(Business Intelligence)ツールで自由に加工できるようにした。これにより「従来は、頻繁に発生するスケジュール変更に対し、Excelで比較表を作って対応していた。BIツール提供後は、スケジュール変更への対応だけでなく、『次はどうするか』まで考えられるようになった」と吉野氏は、その効果を示す。