- UseCase

- 製造

トヨタがアンドンの改善に着手、工場データが連携するIndustrial IoTの実現目指す

プリウスなど作る堤工場に新アンドンを導入

こうしたアンドンの課題に対し、林氏らはまず「実現したいこと」を整理。それを実現するためのプラットフォームとして、SCADA(Supervisory Control and Data Acquisition)ソフトウェアの「zenon」(オーストリアのCAPA-DATA製)を選定した。zenonは、データの見える化のほか、PLCのパラメーターの集中管理、作業手順書の電子化といった機能を提供する。

トヨタではzenonを使ってアンドンシステムのWeb化と、タブレットやスマートウォッチの活用から着手し、愛知県豊田市にある堤工場での運用を開始した。同工場では、プリウス、カムリ、カローラスポーツを生産している。

新システムでは、総合アンドンとサブアンドンをWebで閲覧できるようにした。林氏は、「現場のチームリーダーや保全メンバーはタブレット端末から、どこでも情報を見られる。管理職は携帯電話でラインの状態を把握できる。これらにより状況把握のスピードが上がった」と、その効用を語る。

採用したzenonについては、「特別な知識がなくても直感的にWebの画面の作成や改造ができる。外部プログラムとの連携も容易で、設定コストが低減できている」(林氏)という。

一方、PLCに対してはソフトウェア化に取り組んだ。ボデー技術統括室 汎用技術開発グループ主任の下西 隼人 氏によれば、「従来のハードウェアによるPLCは、設置場所の選定や、電源・通信の配線、設置作業が必要だ。これらを不要にするためにソフトウェア化を志向した」

PLCのソフトウェア化では、ソフトウェアPLCである「CODESYS」(独3S-Smart Software Solutions製)を採用。将来的には「ロボットのコントローラにもCODESYSを搭載し、データ収集に活用したい」(下西氏)考えだ。

工場データつなぐIndustrial IoT化に取り組む

加えて、各設備の異常やサイクルタイムの解析を、zenonの解析用ソフトウェア「zenon Analyzer」で実施することも検討している。異常解析では「抜け漏れのない情報収集と蓄積により、設備保全担当メンバーの手がかからないようにしたい。設備や使用機器の耐久性も確認し、故障の兆候を管理してメンテナンス計画を自動で立案することも視野に入れている」(同)という。

サイクルタイムの解析は、新車種の製造を立ち上げるための実績確認や、計画未到達時の原因調査を目的にする。現状は、ストップウォッチで計測したり、PLCを接続して状態をモニタリングしたりしている業務である。下西氏は、「工程能力の把握ツールとして、車種追加や能力増強時の検討データも収集したい。故障兆候管理の要素としても活用したい」と話す。

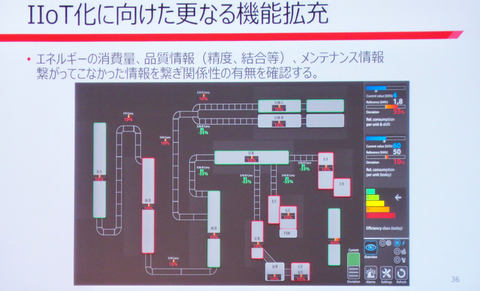

今後は、堤工場以外でもシステムを更新することで「情報を集約し、工場間の比較や可動状態の分析に取り組みたい」(下西氏)考えだ。そのうえで、工場のIndustrial IoT化に取り組む(写真4)。

具体的には、「機能を拡充し、水や電気などのエネルギーをどれだけ消費したかや、品質情報、メンテナンス情報も連携させる。これまで見えなかった関係性の有無を確認し、他部署にも新たな気付きを与えられるシステムにする」(下西氏)のが目標である。

| 企業/組織名 | トヨタ自動車 |

| 業種 | 製造 |

| 地域 | 愛知県豊田市(本社)ほか |

| 課題 | 溶接工程において、不具合を知らせる“アンドン”システムの老朽化が進み、データ連携などができず、予防的な取り組みや工場間の比較など必要な情報の取得・活用が難しくなってきた |

| 解決の仕組み | SCADAシステムを導入し、現場のデータをWeb上で可視化し、現場のタブレット端末や管理職が使う携帯電話からも製造ラインを状況を確認できるようにする |

| 推進母体/体制 | トヨタ自動車Mid-size Vehicle CompanyのMS車体生技部 ボデー技術統括室 汎用技術開発グループなど |

| 活用しているデータ | 製造ラインやPLC(Programmable Logic Controller)のデータなど |

| 採用している製品/サービス/技術 | SCADA(Supervisory Control and Data Acquisition)ソフトウェアの「zenon」(オーストリアのCAPA-DATA製)、ソフトウェアPLCの「CODESYS」(独3S-Smart Software Solutions製) |