- UseCase

- 製造

NSK、過去10年分の設備保全履歴をAIで伝承可能なノウハウに

日本精工(NSK)が、工場の設備保全にAI(人工知能)を活用した独自システム「PM-Ai」を開発し、各工場への導入を進めている。設備保全員が持つノウハウの伝承と修理履歴の社内共有が目的だ。同社スマートファクトリー推進室室長の中澤 宏幸 氏が、2020年9月3日に開催された「Think Summit Japan」(主催:日本IBM)に登壇し、開発の背景と効果、今後の展望を説明した。

日本精工(NSK)は1916年に日本で最初の軸受を生産して以来、約100年の歴史を持つ企業。軸受(ベアリング)を中心に自動車部品などを開発し、世界60以上の拠点で生産している。

バブル崩壊後の20年間でベテランが退職

同社スマートファクトリー推進室室長の中澤 宏幸 氏は勤続25年のベテランで、3つの生産工場において、設備の保全や運用管理を担当してきた。「故障した設備の修理を担当することで、生産技術を学ぶための多くの機会を与えてもらった。若い頃は一緒にメンテナンスにあたるベテラン保全員が先生だった。設備を分解し、組み立てることを繰り返すことで設備の構造などを覚えていった」と中澤氏は振り返る(写真1)。

だが、バブル崩壊後の20年あまりの間に、ベテラン保全員が退職し、ノウハウの伝承が思うように進んでいないと感じるようになった。中澤氏は「ベテラン保全員のノウハウが伝承されていれば、工場をもっと安心して働ける、安全で品質のよい場所にできるのではと思うときがある」と話す。

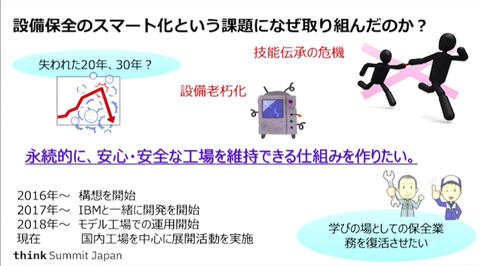

そんな折、中澤氏は現在の職場である本社の生産本部に異動し、NSK全体の工場のあり方について考えることになる。真っ先に思いついたのが“縁の下の力持ち”である保全員のノウハウを伝承し、社内で共有するために仕組み作りである(図1)。

2016年に本格的に構想を練り始めた。2017年から日本IBMをパートナーに選定してシステム開発をスタートし、2018年からモデル工場での運用を始めた。現在は国内工場を中心に展開活動を実施している。

今回開発した「PM-Ai(ピーエム・アイ)」と呼ばれる「NSK保全スマート化システム」は、工場設備の保全業務の効率化と、修理履歴、ノウハウの共有を目指した仕組みだ。従来の設備保全ににおける課題を中澤氏は次のように説明する。

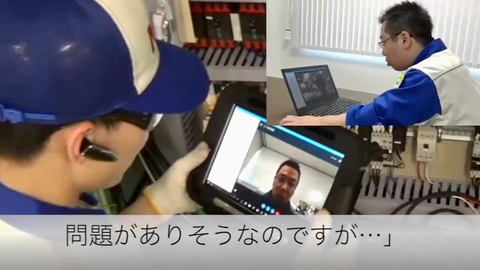

「設備にトラブルが起これば、保全員は、その場所に急行する。従来、若手の保全員は、その現場でわからないことに直面すると、ベテランの保全員に携帯電話で連絡し、状態を伝え対処法を相談していた。だがベテランも口頭で聞くだけなので、正確な状況が分からず的確な指示を出すのが難しかった。結局は『現場に行って直接見よう』ということになる。対処までの時間がかかるばかりか、現場に出向いても故障原因がベテランの担当ではなく空振りするケースもあった」

若手とベテランが現場を画像で共有、過去履歴をAIで検索

そこでPM-Aiでは、タブレットを使って現場の機器の状態を撮影しながら遠隔で相談できるようにした。ベテランが正確な状況を確認できるため、若手の保全員に的確な指示を出せる(図2)。その際、故障の状態や対処した内容は、そのまま画像や動画で記録することで、以降の保全に役立つノウハウとして蓄積していく。

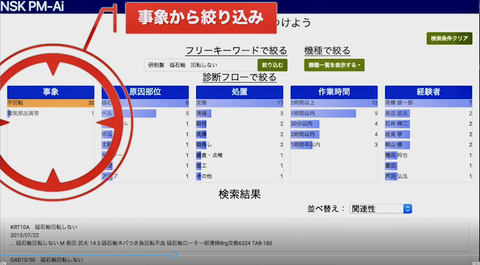

過去の故障と修理履歴の検索機能も実現した。単なる履歴をインデックス化した検索ではなく、故障や修理対応の記録の内容をAI(人工知能)の「IBM Watson」の自然言語分析によって意味で分類し、キーワードを組み合わせた検索を可能にした(図3)。