- UseCase

- 製造

オルビス、DXの目的とコンセプトをトップが示し顧客体験や物流センターを改革

オルビス 代表取締役 小林 琢磨 氏

アマゾンやアリババが採用する自動化を超える仕組みに

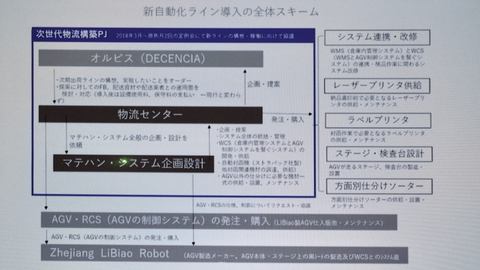

同プロジェクトでは、オルビスに、同社の物流センターの運営を流通サービスと、運搬管理システムの企画・設計会社を加えた3者が「三位一体になり目標を実現すべくプロジェクトを進めた」(小林氏)とする(図2)。

人が動かない仕組みとして注目したのがAGV(無軌道型無人搬送車)。「まずは既に世の中にある方法をマネできないか模索した。だが、米アマゾンや中国アリババが採用している方法はビジネスモデルが近いようで遠かった。他の方法も調べたが、いずれもベストではないと思った」と小林氏は話す。

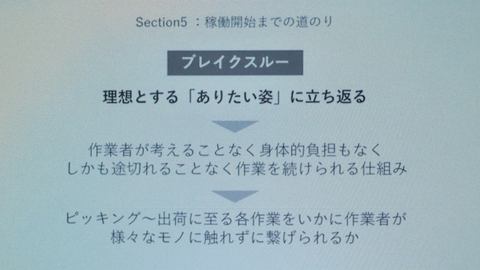

参考になるAGVがない中、プロジェクトでは「紆余曲折と一進一退を繰り返したが、価値創出のために何が良いかを徹底的に議論した」(小林氏)。目指したのは「作業者が考えることなく、身体的負担もなく、しかも途切れることなく作業を続けられる仕組み」(同)である。そして「理想とする“ありたい姿”に立ち返ったことがブレークスルーを生んだ」と小林氏は強調する(図3)。

それが東日本流通センターで2020年8月に稼働した新出荷ライン「T-Carry system」である。1つの注文に対し1台のAGVがピッキングから検品、梱包、発送仕分けまで一連の作業を自動で実行する。

T-Carry systemの実現には、「中国のロボットメーカーLiBiao Robotの協力が欠かせなかった」と小林氏は話す。当時、LiBiaoのた小型AGVは、走行路に描くQRコードを読み取る仕組みだったが、QRコードが劣化すると読み取りづらくなりAGVへの指示が伝わらなかった。オルビス側が提案したRFID(ICタグ)にLiBiaoが対応したことで、T-Carry systemが実現したという。

東日本流通センターでは330台のAGVがピックゾーンと検品・梱包のための検査ゾーンを走り回り、逆に人は動かなくなった(図4)。結果的に新型コロナウイルスのパンデミック対策としても機能することにもなった。

同センターの出荷能力は計画通り以前の1.3倍になり、人員は27%、配送費コストも20%、それぞれ削減できた。同時に「消費電力は40%削減でき、ピックケースの上げ下げがなくなったことで労働負荷の低減や静音性の向上による作業環境の改善も実現した」(小林氏)

小林氏は、「チャレンジングな仕組みを作ったことで、取材依頼や見学希望が相次いでおり、コーポレートブランディングの強化、社内のモチベーションアップにもつながっている」と語る。

「やらないこと」の決定とメンバーの“ワクワク”が成功要因に

次世代物流構築プロジェクトが成功した最大の要因を小林氏は、「やらないことを決めることだ」と言い切る。「歩かせない」「持たせない」「待たせない」「考えさせない」というコンセプトにたどり着いたことで、「プロジェクトの大きな輪郭が描けた」(同)からだ。

もう1つの要因として、「『こんなことができたら良いな』という未来志向による“ワクワク”をメンバー全員が共有しプロジェクトを推し進めたこと」(小林氏)を挙げる。

「DXやOMO(オンラインとオフラインの統合)などに取り組む企業が増えている。それらを成功に導くには、経営トップが目的とコンセプトを明確に提示することが一番大事だ」と小林氏は改めて強調した。