- UseCase

- 製造

オリンパス、製造ラインの最適化に向け熟練者の作業を含めたデジタルツインを構築へ

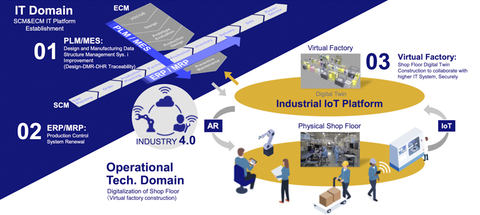

スマート化に向けては「Industrial IoT Platform」の構築を急ぐ。製造ラインに対しAR(Augmented Reality:拡張現実)やIoT(モノのインターネット)の技術を適用し、技術者の作業内容や設備の稼働状況をデータとして収集・可視化するためのプラットフォームになる(図1)。徳永氏は、「現場のデジタルツインを構築し、ITシステムとセキュアに連携することで、エンドツーエンドのトレーサビリティ(追跡可能性)を獲得したい」と意気込む。

プラットフォームには、PLM(Product Lifecycle Management:製品ライフサイクル管理)とMES(Manufacturing Execution System:製造実行システム)を連携させる。DMR(設計マスター記録)およびDHR(Device History Record:機器履歴記録)などと、製造ラインで得られる人や機械のデータを元に、製品の製造計画を素早く最適化できるようにする。

加えて、ERP(Enterprise Resources Planning:企業資源計画)とMRP(Material Requirements Planning:資源所要量計画)の両システムとの連携も計画する。徳永氏は「古い業務システムとの接続性を確保しながら、ERPシステムを入れ替える準備を進めている」と明かす。

スマートファクトリーの成熟度として、独政府が提唱する「Industry 4.0」は、(1)コンピューター化、(2)接続、(3)可視化、(4)透明性、(5)予測可能性、(6)適応性の6段階に分けている。オリンパスの取り組みは、「(2)接続性から(3)可視化へと移行している段階だ」(徳永氏)という。

熟練者の技術をリスペクトしデジタル技術で支援する

Industrial IoT Platformを使った工場現場の支援策として、次の3つの領域が実証されつつある。(1)補助業務の効率化、(2)手作業の支援、(3)技能継承の強化だ。

(1)補助業務の効率化:日本プラントメンテナンス協会が提唱する「OEE(Overall Equipment Effectiveness:設備総合効率)」に準ずる機械設備からのデータ収集を自動化した。IoTデバイス管理ツール「ThingWorx」(米PTC製)を使い、設備の稼働状況を可視化するダッシュボードを内製化することで「装置の安定稼働と同時に作業者の労働時間を12%削減した」(徳永氏)。今後は「製造ラインの最適化を図り予知保全への応用を進めたい」(同)考えだ。

補助作業を担当する作業員の働き方を可視化するために、画像認識技術により骨格の動きを検出する仕組みも内製した。位置センサーにより画像内の作業者と個人IDを紐付けることで、「実際に動いている時間と、長く休止した時間を測定し、操業ロスを可視化してライン全体の最適化と改善に活用している」(徳永氏)という。ライン監督者が改善ポイントを視認できるようになったことで「7.1%の生産性向上に寄与した」(同)とする。

(2)手作業の支援:製品の品質チェックのために、ライン上に設置したカメラ映像をAI技術で合否判定する仕組みも導入した。内視鏡のケーブルを覆う管に、ゆがみのないよう、中心線を通って被覆できているかどうかを目視判定する検査官の判定支援に利用する。

基盤の製造工程にもカメラ映像をAIで判定する仕組みを取り入れた。基板上の配線が正しいポイントに接着しているかどうかを判定する。ARを組み合わせて作業者には接着ポイントを図示してもいる。正しく配線されているかどうかをケーブルの色と照合し、微細なはんだ付けをガイドする。

(3)技能伝承の強化:熟練者の手の動きを検出しスコア化する仕組みも導入した。手の関節部などにセンサーを取り付け、骨格を検出したうえで、どのような動きをしたかや、ケーブルを結束する際にどういった回転で巻き付けたかなどを3次元の座標を用いて測定する。データ化した熟練者の動きは、VR(Virtual Reality:仮想現実)ゴーグルを使って再現する。

徳永氏は、「熟練者の仕事は、勘や経験に基づくなど、その個人にしかできず、明確な定義が難しい仕事もある。彼らの動きのデータは実際の研修などに用いており、トレーニングにかかる時間を3分の1短縮できた」と話す。

今後も、「現場で得られたデータを基に、計画と実績のギャップの予兆をとらえ、グローバルで未然にリカバリーできる柔軟な工場を目指していきたい」と徳永氏は力を込めた。

| 企業/組織名 | オリンパス |

| 業種 | 製造 |

| 地域 | 東京都新宿区(本社) |

| 課題 | 内視鏡の製造ラインにおける熟練者のノウハウを継承すると同時に、高まる市場需要に素早く応えられる生産体制を構築したい |

| 解決の仕組み | 技術者の作業内容や設備の稼働状況を示すデータをIoT技術などで収集し、デジタルツインを構築する。そこにPLMやMES、さらにはERPといったシステムを連携させることで製造計画の最適化を図る |

| 推進母体/体制 | オリンパス、米PTC |

| 活用しているデータ | 技術者の作業データ、設備の稼働データなど |

| 採用している製品/サービス/技術 | IoTデバイス管理ツール「ThingWorx」(米PTC製)、画像認識技術、AR/VR |

| 稼働時期 | 2023年2月(ThingWorxの導入実証開始時期) |