- UseCase

- 製造

川崎重工業、100万点におよぶ船舶部品を単品管理し船舶分野のDXを推進

「Aras Connect Japan 2025」から、川崎重工業 坂出造船工場 プロセスイノベーション部の渡邉 高志 氏

採用の決め手になったのは(1)データ管理のコア機能、(2)データ同士の関係付け(リレーションシップ)、(3)サーバーメソッドの3つだという。

Aras Innovatorはデータ管理のコアとして、GUID(Globally Unique Identifier:グローバル一意識別子)発行と、変更履歴、ユーザー、アクセス権限、データステータスの4つの管理機能を持つ。渡邉氏は「これら5つの機能があれば大体のやりたいことができる」とする。

例えば、いつ、誰が更新したのかは、ユーザー管理と変更履歴管理をつなげて把握する。「この人には、このデータを見せたくない」という設定では、ユーザー管理とアクセス権限管理を組み合わせている。

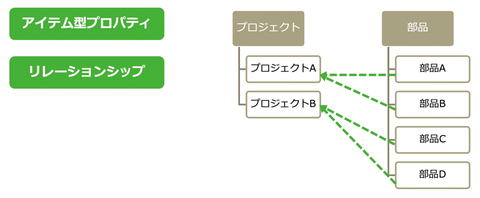

データ同士の関連付けでは、「アイテム型プロパティ」と「リレーションシップ」の機能によりプロジェクトに部品を紐付けるだけでなく、逆に部品からもプロジェクトをたどれる(図1)。これにより「外部キーを設定し2つのテーブルを結合してデータを取得するという手間が不要になる」(渡邉氏)という。

サーバーメソッドは、特定の処理をサーバー側で実行するためのイベントを追加するもの。例えば「同姓同名の人がいても、2ユーザーを簡単に認識できるような仕組みを埋め込める」(渡邉氏)という。イベントは「通常使っているC#言語で記述できることもメリットだった」(同)

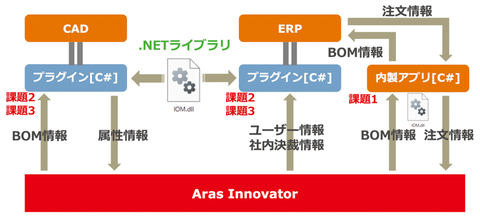

こうしたAras Innovatorが提供できる機能を標準のUI(User Interface)で使っているのは「管理者のみ」(同)である。設計者や部門担当者の多くは「CAD(コンピューターによる設計)システムやERP(Enterprise Resource Planning:企業資産計画)システム、内製アプリケーションなどと連携して使っており、Aras Innovatorを意識していない」と渡邉氏は話す。

PLMシステムとCADやERPとのデータ連携を強化

ただPLMシステムの導入に導入時には、管理者側と利用部門側のそれぞれで課題が発生した。管理者側の課題は「坂出工場では多くても2人の管理者しかいないなかで多くのアイテムタイプを管理する必要が生じたこと」(渡邉氏)だ。アイテムタイプの数は「本格運用時には1000個を超える」(同)

解決策としては「アイテムタイプに紐付くプロパティ一覧の登録を自動化するための管理者用Excelマクロを作成した」と渡邉氏は説明する。アイテムタイプの名称やその説明などの入力後、独自に定義した「どのグループに属するか」や「どういうパターンの項目か」といった項目をプルダウン形式で選択すればAras Innovatorに自動で送信する。

加えてデータ同士のつながりを可視化するER図(Entity Relationship Diagram)の出力機能を開発した。ER図をコードエディタ「Visual Studio Code」(米Microfost製)で開けるようになり「データ同士のつながりを可視化でき、管理者のメンテナンス負担を大幅に軽減できた」(渡邉氏)という。

利用部門からは(1)データの承認の仕組みと(2)CAD/ERPとの連携強化が求められた。データ承認の仕組みとは、承認後にメールを経由して次の承認者に通知したいというもの。承認者への通知機能はAras Innovatorが標準で備えるが「承認のたびにPLMシステムにログインするのが面倒で、業務に紐付いた形で承認したい」(渡邉氏)という要望だ。

解決策としては、Aras Innovatorに設定した承認ルールをAPI(Application Programming Interface)を使って業務アプリケーションから呼び出せるようにした。

CAD/ERPとの連携強化とは、CAD/ERPのデータを外部システムで利用したり、逆にCAD/ERPからPLMシステムの情報を活用したりしたいという要望だ。

これらの仕組みは、Arasが提供する.NETライブラリ「IOM.dll」を使って実現した(図2)。CAD/ERPが備えるプラグイン開発基盤でプラグインを開発し、PLMシステムが持つBOMやユーザー情報などを取得できるようにした。結果「PLM側にCADやERPの情報が蓄積され、それを内製アプリ経由で外部システムからも参照・活用できるようになった」(渡邉氏)という。

今後について渡邉氏は「BOMの粒度を小さくすれば、その設定やメンテナンスにかかる手間と時間は増える。そうした作業を簡単に済ませられる仕組みを継続して開発・導入するとともに、PLMシステムで管理しているデータをビジネス価値の創出につなげていきたい」と力を込める。

| 企業/組織名 | 川崎重工業 |

| 業種 | 製造 |

| 地域 | 香川県坂出市(坂出工場) |

| 課題 | 船舶製造においてこれまで、部品のBOMを一式単位で管理してきたが現場のニーズに合致しておらず、生産性向上の障害になっていた |

| 解決の仕組み | 部品単位のBOM管理に移行し、そのためのPLMシステムを導入する。CADやERPが持つ情報もPLMで管理し、内製アプリ経由で外部システムからも利用できるようにする |

| 推進母体/体制 | 川崎重工業、米Aras日本法人 |

| 活用しているデータ | BOMデータやプロジェクト情報、PLMシステムと連携するCAD/ERPのデータなど |

| 採用している製品/サービス/技術 | PLMシステム「Aras Innovator」(米Aras製)、.NETライブラリ「IOM.dll」(同) |

| 稼働時期 | -- |