- UseCase

- 製造

ロボットインテグレーターの豊電子工業、納品前に生産ラインでの動作をデジタルツインで検証

「3DEXPERIENCE CONFERENCE JAPAN 2025」より、先進技術部 部長の松尾 大介 氏

3Dモデルの効果として松尾氏は「現場をイメージするのが容易になる」ことを挙げる。「レイアウトや、機能・コンセプトの認識に対するズレを回避したり、設計結果が現場で成立するのかどうかを確認したりが可能になる」(同)ためだ。

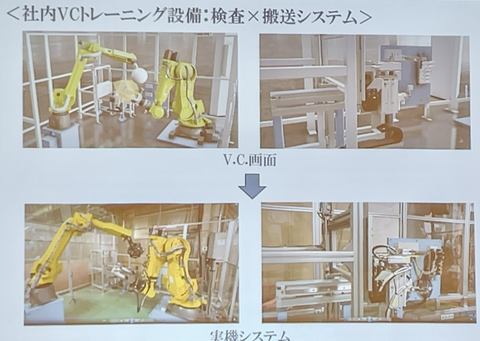

現在では「3Dモデルと現場の2D(2次元)画像を比べても違和感がないほど再現性が高まっている。仮想空間でロボットの動きや制御プログラム(シーケンス制御)の作り込んだ結果を、実機の動作としてスムーズに反映できるようになった」と松尾氏は話す(図2)

加えてVCは「シミュレーションのほかに、制御プログラムを仮想機械上で動かすエミュレーションにも効果的だ」と松尾氏は話す。これにより設計者の見落としやプログラムの欠陥など人的ミスを防止できる。実際「設計ミスがあった製品の出荷後、実施に設置する前に仮想空間で修正し問題の発生を食い止められた事例もある」(同)という。

業界全体にデジタルツインを利用できる人材を増やしたい

デジタルツインを使ったロボット導入を加速するために豊電子工業は、ロボットシステムの構築を一括で請負ってきたメニューの細分化を進める考えだ。「設備の設計や現地での調整などを実施するためのVCデータの作成や、VC作業だけを提供するなど、顧客自身がロボット導入を進めたいというニーズに応えるため」(松尾氏)である。

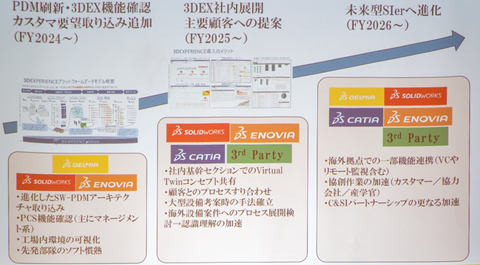

そのために2025年は「VCが対応できる業種や用途を拡大し提案を増やすことで、業界内にデジタルツインを活用する人たちを増やす段階」(松尾氏)に位置付ける(図3)。2026年からは自社のグローバル拠点とも一部機能を連携し「顧客企業をはじめ産学官連携によるオープンな協働体制の実現を加速する計画だ」(同)という。

これまで経験を通じてデジタル化での新たな課題も見えてきた。「技術の進化に追随して対応するのが難しく、VCやデジタルツインを使いこなせるプレーヤーの育成やマインドの一般化と言語化が追いつかない」(松尾氏)ことだ。

デジタルツインの精度は高まっているものの松尾氏は「現実空間との相違は残る。実空間システムとしての信頼性を高め、現実の機械で確実に再現される一体性を確保する必要がある」とも指摘する。そのために「協創環境の構築に力を言える」(同)考えだ。

例えば、豊電子工業は、VCのためのソフトウェアDELMIAを導入した際に

開発元のダッソーとパートナーシップ提携を結んでいる。ダッソーのパートナーになったことで、両社が連携しての専門的なサポートが提供できる。「AI(人工知能)技術や機械学習といった領域についても支援が可能だ」と松尾氏は話す。

並行して、ダッソーの製造業向けクラウド「3DEXPERIENCE」上での自社ノウハウの提供も進める。「事前検討や合意形成、懸念事項の洗い出しなどによりロボット導入の手戻りをなくし、AI技術やデータを使った自律型の生産設備の実現を目指す手法も提案し始めている」(松尾氏)という。

松尾氏は「システムの具体的な使い方を紹介するために講演活動なども続けている。今後も製造業全体のDX推進を後押ししてきたい」と力を込める。

| 企業/組織名 | 豊電子工業 |

| 業種 | 製造 |

| 地域 | 愛知県刈谷市(本社) |

| 課題 | 設備導入時に現場で発覚する設計の不具合やプログラムのエラーに伴う手戻りや調整を削減したい |

| 解決の仕組み | 生産ラインへのロボット導入をデジタルツインとVC(Virtual Commissioning)技術により仮想空間でシミュレーションし、設計モデルや制御プログラムを事前検証する |

| 推進母体/体制 | 豊電子工業、仏ダッソー・システムズ日本法人 |

| 活用しているデータ | 設計3Dモデル、制御プログラム、製造ラインの稼働データなど |

| 採用している製品/サービス/技術 | 製造オペレーション管理システム「DELMIA」(仏ダッソー・システムズ製)、製造業向けクラウド「3DEXPERIENCE」(同)、VC技術 |

| 稼働時期 | 2020年(VCのためのソフトウェア環境の導入時期) |