- UseCase

- 製造

ロボットインテグレーターの豊電子工業、納品前に生産ラインでの動作をデジタルツインで検証

「3DEXPERIENCE CONFERENCE JAPAN 2025」より、先進技術部 部長の松尾 大介 氏

ロボットインテグレーターの豊電子工業(愛知県刈谷市)は、ロボットの動作を納品前に仮想空間で検証するためのデジタルツイン環境の整備を進めている。同社 先進技術部 部長 松尾 大介 氏が「3DEXPERIENCE CONFERENCE JAPAN 2025」(主催:仏ダッソー・システムズ日本法人、2025年9月9日〜10日)に登壇し、自社での設計・生産効率の向上に向けた取り組みやデジタルツインの利用について説明した。

「実際の生産設備を構築しなくてもロボットの動作を事前に確認したうえで生産ラインに導入・稼働できるという夢のような時代が訪れた」--。ロボットシステムのインテグレーション事業を手掛ける豊電子工業 先進技術部 部長の松尾 大介 氏は、興奮気味に話す(写真1)。

愛知県刈谷市に本社を置く豊電子工業は1979年にFA(Factory Automation)産業に進出し、自動車メーカーを主要顧客にロボットシステムのインテグレーション事業を手掛けてきた。グループ従業員数は約650人で、世界6カ所に拠点を置き、40カ国で約2万システムを納入した実績を持つ。

2024年に創立60周年を迎えたのを機に「以前から力を入れていた製造DX(デジタルトランスフォーメーション)への取り組みをさらに強め、顧客のものづくり現場へのロボット導入作業の効率を高めるためにデジタルツインの構築を進めている」と松尾氏は説明する。

ロングテールを狙うならローリスク・ハイリターンでDXに取り組め

国内製造業のDXへの取り組み状況について松尾氏は「製造業への入職者の割合は、この20年で半減し、就業人口はピーク時の約180万人から3割減っている。サービスの維持と向上にデジタルの活用が不可欠だ」と危惧する。

IPA(情報処理推進機構)の『DX動向2025:DXの取り組みと成果の状況』によれば、日本全体では2024年までの3年間はDXへの取り組みは増加傾向にあった。だが「米国やドイツに比べると若干少なく、スピード感を持った取り組みが不足している」と松尾氏は分析する。

その取り組みの方法としては松尾氏は「短期集中で最も効果が見込めそうなところから成果を出し、次につなげていくこと」を提案する。「多種多様でニッチなニーズに応えるロングテール型の事業を目指すのであれば、小さなニーズに対してローリスク・ハイリターンで始めることが急務だ」(同)とする。

豊電子工業自身も「全体最適のためのDXは中長期で視野に入れつつ、短期的には顧客の困りごとに対して即効性がある部分に集中させている」(松尾氏)という。「小さな喜びを積み重ねながら予算も増やしていく方向が好ましい」(同)との考えからだ。

具体的には「プロジェクトを立ち上げた際は、メンバーが『DXによって何がしたいか』から検討する。最初から高望みをしたり、いきなり始めるのではなく、山登りのように段階を踏んで計画を進める」(松尾氏)という。

そこでは「全てを社内だけでまかなおうとせず、外部の専門家の助けを借りて一緒に取り組むことも大切だ」と松尾氏は付け加える。「パートナーと協業し、思いや要望、考えを共有しながら繰り返し考えていくことで『どこから手を付けるのが最適か』といったバランスが見えてくる」(同)からだ。

3Dモデルを使う仮想試運転で手戻りの発生を無くす

豊電子工業がデジタルツールを取り入れ始めたのは2007年頃からだ。社内の既存システムに組み合わせる形で利用を進めてきた。初期段階では、工場でのロボットの動作やサイクルタイムの簡易検証などを実施。2017年に「機械設計の3D(3次元)モデルへの完全移行を考えた」(松尾氏)という。

その際に着目したのが、3Dモデルを利用するVC(Virtual Commissioning:仮想試運転)技術である。生産ラインにロボットを導入する前に、デジタルツイン上で運転状態をシミュレーションする手法だ。豊電子工業では段階的に取り組みを続け、2022年にVCを実現するためのソフトウェアとして製造オペレーション管理システム「DELMIA」(仏ダッソー・システムズ製)の導入を決めた。

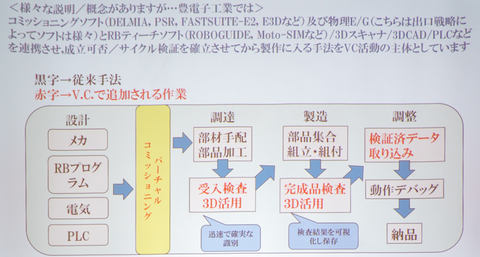

VCの確立に向けては最初、社内の設備や展示会用のデモ機を対象に試用を開始。「実際の現場で使えるソフトウェアを選択し、デジタルツイン上で試行錯誤を重ねることで現場でのデバック作業を減らすなどに取り組んだ。「手戻りを発生させないことは、自社にとっても顧客にとってもメリットになる」と松尾氏は強調する(図1)。