- UseCase

- 製造

ノルウェーのエネルギー大手Aker BP、低炭素時代の競争優位性獲得にプラントへのAIエージェント実装を拡大

「Cognite Atlas AI Summit in Tokyo 2025」より、CDOのポーラ・ドイル氏

信頼性が問われる事例としてドイル氏は、プラントの設備故障や異常動作の原因を突き止める「RCA(Root Cause Analysis:根本原因分析)」を挙げる。設備が繰り返し故障する際に、表面的な対処療法ではなく根本原因を特定・解決し、将来の故障予防と計画外停止を回避するための取り組みだ。

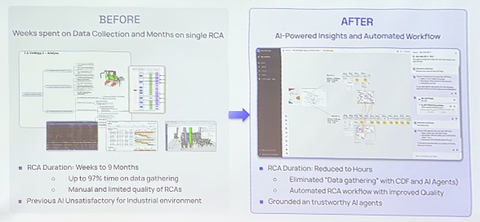

Aker BPでは従来、RCAは専門チームが担当してきた。「最大10の異なるシステムから手作業でデータを収集・分析しており、6~9カ月を要していた」(ドイル氏)という。1980年代から稼働している古い設備も多数抱えており「より多くのRCAを必要としながらも、人的リソースの制約が課題になっていた」(同)

ドイル氏自身「以前は、より多くのRCAを実施するためには、より多くの人材が必要だと考えていた」と明かす。しかし現在は「高品質なRCAをより多く実施するためにAIエージェントをワークフローに組み込み、既存の労働力を拡張するという発想に切り替えている」(同)とする。

例えば、原油輸送ポンプの故障分析では、Atlas AIを使って次の3つのAIエージェントを実装している。

(1)データ探索エージェント :データ基盤から関連文書・図面・履歴データを自動収集する。「エンジニアはOT(Operational Technology:制御・運用技術)、エンジニアリング、ITの各システムから必要な情報を数分で取得できる。従来は数週間かけて資料をそろえていた

(2)原因マップ生成エージェント :設備の運転データと専門知識(ライブラリ)を組み合わせ、装置固有の故障原因マップを自動作成する。AIエージェントには故障パターンを学習させている。従来は毎回手作業で原因マップを作成していた

(3)時系列分析エージェント :現在の運転パラメーターを設計時の仕様書と比較し、設計範囲からの逸脱を自動検出する。従来は別の担当エンジニアに依頼し、別システムで分析するため待ち時間が発生していた

故障そのものをなくす予兆検知に取り組む

これらのAIエージェントに対しAker BPは、実際のRCAを対象にA/Bテストを実施し、効果を定量的に検証した。従来手法と同じ分析をAIエージェントで実行した結果「代表的なケースで70〜97%の効率向上を確認した」(ドイル氏)という(図2)。

この結果についてドイル氏は「当社がRCAが苦手だから高効率だったわけではない。むしろ得意分野だったことが成果の客観性を証明している。当社の信頼性担当エンジニア(Reliability Engineers)によって裏付けられている。彼らは事実に基づかないことは語らない」と強調する。

RCAでのテスト結果をもってAker BPは、AIエージェントの適用範囲を拡大している。早期異常検知では「数百万のデータストリームを監視するAIエージェント群を配置し、予兆を捉えて対処することでRCAの必要性自体を削減する」(ドイル氏)考えだ。

メタン検知では「現在ドローンで実施しているメタン漏れの測定方法を、運転データなどからAI技術で推論するソフトセンサーを使う方法で代替し、ハードウェア投資コストの削減可能性を検証中だ」とドイル氏は話す。

ドイル氏は「AI/生成AI技術の活用は、当社が特別な企業だから実現できているのではない。テクノロジーは既にあり、どの企業でも応用可能だ。必要なのは実行する勇気だ」と呼び掛ける。