- UseCase

- 製造

トクヤマ、マザープラントの夜間操業や予兆保全に向け産業用データ基盤を構築

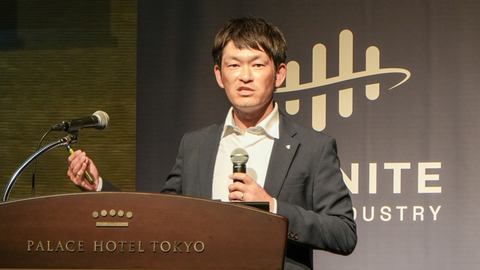

「Cognite Atlas AI Summit in Tokyo 2025」より、徳山製造所 エンジニアリングセンターの森 圭史 氏

化学メーカーのトクヤマは、主力の徳山製造所(山口県周南市)で現場の課題解決に向けたDX(デジタルトランスフォーメーション)に取り組んでいる。そのために産業用データ基盤を構築した。徳山製造所 エンジニアリングセンター 設備管理グループ 設備診断チーム 主幹の森 圭史 氏が「Cognite Atlas AI Summit in Tokyo 2025」(主催:Cognite、2025年9月10日)に登壇しデータ基盤構築の狙いと現場業務の標準化などを紹介した。

「100年超の歴史を持つ当社は、かなりの量のデータを蓄積してきた。それをどう活用していくかが当社にとって大きな課題だった」--。徳山製造所 エンジニアリングセンター 設備管理グループ 設備診断チーム 主幹の森 圭史 氏は、こう話す(写真1)。

トクヤマは化成品やセメントなどを製造する総合化学メーカー。創立は1918年で100年超の歴史を持つ。近年は「化成品やセメントなどの伝統事業から、電子材料やライフサイエンス、環境などの成長事業にポートフォリオの転換を図っている」(森氏)

同社製品の8~9割は、マザープラントである徳山製造所(山口県周南市)で製造している。徳山工場、南陽工場、東工場の3つの工場を持つ。各工場の事業内容は異なるが、原料や水・蒸気などのインフラは複合的に集積している。森氏は「この統合された生産体制が当社の競争力を生み出している」と強調する。

保全システムの統合に向けデータを一元管理する情報基盤を構築

その徳山製造所にも、さまざまな課題がある。その解決に向けて同社が取り組むのが2020年に始動したDX(デジタルトランスフォーメーション)戦略「トクヤマDX(TDX)」である。25のプロジェクトを設定し業務改革を進めている。

全プロジェクトの中から森氏は「生産改革徳山・保全運転高度化」のプロジェクトを例に挙げる。同プロジェクトの背景には「製造所にも外部環境の変化への対応力が求められるようになった」(森氏)ことがある。

その1つが労働人口の減少だ。「製造所にとっては大きな問題であり、夜間操業の無人化に向け、自動化や省力化、予兆検知などの仕組みの構築に取り組んでいる」(森氏)。ただ完全に無人運転にするわけではなく「法令で定められた最少人数で夜間操業するのが目標だ。そのために業務の多くを日中に対応できるように業務変革を進めている」(同)という。

プロジェクトの達成に向けたロードマップも用意した。まずは3つの工場に分散している保全システムを統合するためにデータを一元管理する情報基盤を構築。そこにデータ活用のためのダッシュボードや、予兆検知の仕組みを整備したうえで「AI(人工知能)技術を最大限に活用し夜間操業の無人化を進めている」(森氏)計画だ。

徳山製造所では事業が多岐にわたるため「システム間のデータ連携ができていなかった」と森氏は明かす。保全計画の立案やデータ分析のためには「プロセスデータ基盤『PI System』のほか、運転管理システムや保全システム、ファイルサーバーなどから必要なデータを収集・整理しなければならず、かなりの時間がかかっていた」(同)

そのため「業務の80%は各種のデータソースを検索したり、書庫から資料を引っ張り出したりで占められている」(森氏)。例えば、徳山製造所の運転・保全業務では「紙に記入し、Excelに入力するなどの作業が数多く残っている」(同)という。

加えて「技術伝承が不十分で、その作業が必要なのかどうかも分からずに作業を実施している担当者もいる」(森氏)ほどだ。色々と取り組んできたものの「正しく情報を蓄積・関連付けができていなかっため、人や経験に依存した作業になっていた」(同)のが、これまでだ。