- UseCase

- 製造

デンソーエアクール、20年来の3次元設計とCAEの推進で“会社の景色”を変える

「3DEXPERIENCE WORLD JAPAN 2025」より、ITデジタル推進部長の南山 雄一 氏

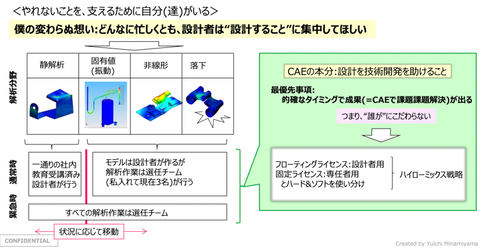

こうしたCAEの実行に関して南山氏は「エンジニアを支えたいため、誰がやるかには一切こだわらない」と語る。「設計者がやった方が良ければ設計者が、専任者が早い部分は専任チームが担当する方法を採っている」(同)という(図2)。

技術とハードウェアにもこだわってきた。仏ダッソー・システムズと中国レノボの両日本法人との共同検証では「SOLIDWORKSによる構造解析ではCPU(Central Processing Unit:中央処理装置)のクロック周波数が重要で、流体解析ではCPUのコア数とメモリー容量が重要という違いが明確になった」(南山氏)。こうした積み重ねにより「従来3日かかっていた解析を最短5時間に短縮できている」(同)という。

3Dデータを使った取扱説明書の内製化や少量多品種生産のDXを実施

当初1人で始まった取り組みもメンバーが増え、南山氏はIT部門を統括する立場になった。約20年の活動成果は、会社案内のコア技術紹介に掲載されてもいる。それでも南山氏は「もっと会社に貢献したい。蓄積した3Dデータをいかに使うかにフォーカスするようになった」と話す。

第1弾として3D CADデータを使った取扱説明書の内製化に取り組んだ。従来、北米市場向けスポットクーラーの取扱説明書は、実機取材から原稿イラスト作成までの全てを外注しコストがかさんでいた。2019年からは全て内製している。南山氏は内製について「設計変更にも追従できる。業務の効率化と外部流出費の抑制を実現できた」と話す。

さらに少量多品種生産における工場DX(デジタルトランスフォーメーション)の課題にも取り組んだ。「仕様がころころ変わり、顧客ごとに形状が異なる製品を同じラインに流すという無茶なミッションだった」と南山氏は語る。そこでの最大の課題は「材質や寸法公差、加工指示など製造に必要な属性情報(メタ情報)をいかに作るか」(同)である。

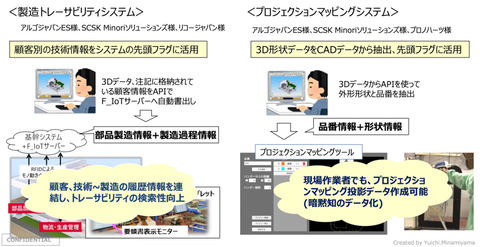

そこで設計現場に「製造トレーサビリティシステム」を開発・導入した(図3)。SOLIDWORKSのAPI(Application Programing Interface)を使い、3D CADモデルから技術情報と顧客情報を自動抽出する。これをリコージャパンのRFID(ICタグ)システムと連携することで「少量多品種でも検索性の高いトレーサビリティを実現した」と南山氏は説明する。

現在、取り組むのがプロジェクションマッピングによる塗装作業支援である。粉体塗装の現場で、作業者にどう塗装するかをAR(Augmented Reality:拡張現実)技術を使って投影し指示する。製品ごとに形状が異なるため、3Dデータを抽出して利用する。

塗装作業支援システムについて南山氏は「その利用により熟練者の“巧みの技”である塗装の動きを蓄積していく。次はそれをロボットに変えれば省力化が可能になる。この仕組みの先を次の世代が進めてくれると期待している」と話す。

推進者は会社の景色が変わるまで変革をけん引し続けるのが役割

南山氏はDXを推進し続けてこられたエピソードとして「初期の苦闘により末、心が折れ転職を考えた」際に、3D CADの販売会社の担当者が発した言葉を明かす。

「あなたは3次元推進という列車を引っ張る“機関車”だ。乗客である設計者は、窓から見える景色がゆっくりとしか変化せず、列車に乗っていることに気付かない。しかしスピードが上がり車窓の景色が変わり出せば、乗客は絶対気付いてくれる。そのときまで機関車は列車をけん引し続けなければならない」

南山氏は今、部下にバトンを託す準備として「会社の景色を変えてくれ」と伝え続けているという。「(新しい仕組みを)社内で推進する人は辛い立場にある。だが皆さんも、それぞれの会社が良い会社になるよう頑張ってほしい」と呼び掛ける。