- UseCase

- 製造

JFEスチール、製鉄所の自動操業を目標に品質・製造データを一元管理する基盤「J-DNexus」を稼働

「Cognite Atlas AI Summit in Tokyo」より、JFEスチール DX戦略本部 DX企画部の愛甲 貴広 氏

すでに、全ての高炉にCPSを導入。「内部の状態をリアルタイムに可視化し、操業の効率化と安定化を実現している」(愛甲氏)という。従来は熟練オペレーターの経験に頼っていたが、サイバー空間に高炉モデルを構築して改善した。高炉モデルは、化学反応を含む数理物理モデルを基に、データサイエンスとAI技術により炉内の状態を12時間先まで予測できる。予測精度は「約8割にまで向上している」(同)

CPSによる「エネルギー需給ガイダンスシステム」も導入した。製造工程におけるエネルギー需給量を予測することで、製造過程で発生する副生ガスや蒸気の利用の最適化を図る。従来はオペレーターが判断していた運用が、「エネルギーロスが最小になる条件を自動探索しガイドを出す仕組みになり、大幅な省エネとCO2(二酸化炭素)削減が実現している」(愛甲氏)という。

ロボットの自社開発も進めている。難条件対応型自走式清掃ロボット「GAZMASTAR(ギャズマスター)」が、その1つ。高温や粉じんが堆積した環境でも自律走行し、人に代わって清掃する。また鋼管外面を自動で研磨するアーム型ロボットを知多製造所で2023年5月に導入した。不良部位の検出から研削までを独自の「ティーチングレス(教示不要)技術」により自動化した。

コイル製品倉庫の荷役設備である天井クレーンの自動運用システムも開発し、全社展開している。「作業スケジュールを自動で作成し配置の最適化を図ることで、出荷能力の向上を実現している」と愛甲氏は話す。

複数工程のデータを紐づけて、CPSの開発・運用に活用していく

インテリジェント製鉄所の実現で必要になるのが、「各製造ラインの品質データと操業条件データの紐づけだ」と愛甲氏は強調する。製品が完成するまでの複数工程を見通したうえで、品質要因を解析・推定するためである。だが取り扱うデータ項目は非常に多く、「操業条件や品質データ、生産実績を含めれば、1製造ラインにつき数千から数万項目に達する」(同)という。

製品の完成までには、鉄を溶かし、固め、メッキを施すなど複数の工程がある。その過程で板の形状や長さ、位置が変わり、不良部分がカットされたり分割されたりする。最終工程で不良が発生すれば、「原因特定のためには、各工程で得られたデータを突き合わせ、製造実績や生産条件を解析する必要がある」(愛甲氏)。実プロセスへのフィードバックなどを考えれば、「膨大なセンサーデータを高速処理できるリアルタイム性が求められる」(同)

こうしたデータの紐づけの課題に対応できる基盤としてJFEスチールは、産業向けデータ基盤「Cognite Data Fusion(CDF)」(ノルウェーのCognite製)に着目する。2023年度に、複数工程にわたるデータの紐づけやリアルタイム性を確かめるためのPoC(Proof of Concept:概念実証)を実施し、その結果を受けて採用を決めた。

PoCでは、データ構造としてCogniteが標準で定義する「Core Data Model」と、自社データに合わせて任意に定義する「Flexible Data Model」を組み合わせて、データを紐付けた。AIモデルを使って品質解析や要因分析ができる仕組みの構築により、「異常が発生した際の操業改善アクションが迅速に取れるようになった」と愛甲氏は評価する。

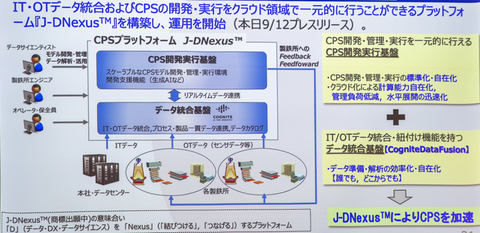

CDFを基盤に、JFEスチールが構築したのがインテリジェント製鉄所のためのクラウド基盤「J-DNexus」である(図2)。各製鉄所のOT(Operational Technology:制御技術)データとIT(Information Technology:情報技術)データを統合し、CPSの開発・実行を可能にした。2024年9月から運用を始めている。

今後は、「高炉をはじめ、一連の製造プロセスに対し、さまざまなCPSの導入計画を進めている。最終的には、製品運搬の最適化を含め、一貫したCPSの構築を目指しており、2025年度には主要な全ラインのデータ統合を完了させるのが目標だ」と愛甲氏は意気込む。