- UseCase

- 製造

ヤマハ発動機、ロボットを“仲間”や“相棒”にし人による作業の価値を高める

執行役員 ソリューション事業本部長 江頭 綾子 氏

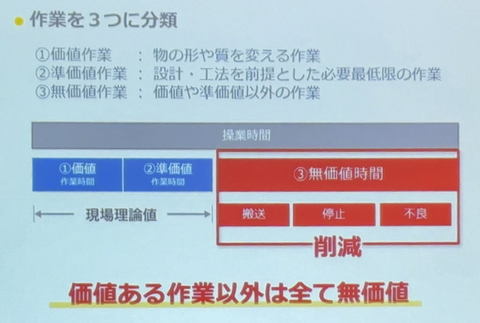

ギャップの解消に利用する理論値生産では、高効率な生産を追求する。作業を(1)価値、(2)準価値、(3)無価値の3つに分類し「価値のある作業のみを残した究極の姿、すなわち理論的に正しい姿」(江頭氏)を目指す(図1)。

例えば組み立て作業では、部品をはめ込んだりネジを締めたりは、製品の価値を高める価値作業に位置付ける。一方、作業者が工具を持ち帰ったり製品を次工程に送ったりは、付加価値向上につながらない無価値作業と見なす。ただ実際には価値作業だけでは製品は組み立てられないため、無価値の中でも必要最低限の作業を準価値とする。そのうえで「無価値をゼロに、準価値を最小限に減らすよう知恵を絞っていく」(江頭氏)

理論値生産活動の中で、同社が着目したのが工場の搬送作業である。製造ラインの各工程では、前工程から仕掛品を受け取り、さまざまな資材や部品、工具、計測機などを使って作業し、完成品を次の工程に送る。国内7拠点で搬送作業の内容と時間を調査したところ、業務全体の15%を搬送作業が占めていた。「この搬送作業を自動化すれば、人はより付加価値の高い作業に時間を割り当てられると考えた」と江頭氏は振り返る。

工程間の搬送を自動化し、生産ラインの切り替えにも対応

現在のヤマハ発動機は、搬送作業の自動化・省人化のコンセプトに「μ to km」(ミクロン トゥー キロメートル)を掲げている(図2)。「工程内間のミクロン単位の精密な位置決めから、工場外のキロメートル単位の搬送までを総合的に自動化する取り組み」(江頭氏)だ。「段階的な投資により既存設備を有効活用しながら、設備の停止時間を短くし早期の投資回収を実現する」(同)という。

江頭氏はμ to kmのコンセプトに沿って、自社工場で進める搬送事例を(1)工程間、(2)装置間、(3)工場間に分けて紹介する。これらの中には既に製品化を終え外販するものと、社内活用により検証中のものがある。

工程間搬送の事例1:モジュール型搬送ロボによる工程ボトルネックの解消

リニアモーターを搭載するモジュール型搬送ロボットにより、治具パレットを高速・高精度で移動させ、作業ポイントで停止させることでボトルネックを解消する。ただし江頭氏は「生産全体のタクトタイム(製品が1つ完成するまでの時間)は、単に搬送スピードを上げただけでは解決しない」と指摘する。「搬送が高速でも、加工工程などで待機時間が生まれるとボトルネックを解消できない」(同)からだ。

その解決策としてトラバース機構を搭載する。生産ラインの途中から工程を分岐したり、作業中の工程を追い越したりができる。品種ごとの分岐搬送や、作業者専用の検査エリアへの引き込みなどに対応し「多品種生産時の段取り替え時間やチョコ停時間が削減でき、稼働率が80%に高まった事例もある」(江頭氏)という。

工程間搬送の事例2:協働ロボットによる作業の効率化

協働ロボットは「人と同じ空間で作業できるように、人がそばにいれば低速・低出力で動作し、人と接触しそうな場合は安全に停止する」。AGV(Automatic Guided Vehicle:無人搬送車)と組み合わせることで、工程内のワーク搬送を自動化し、安全性と生産性の両立を図る。ヤマハ発動機の協働ロボは「人間の腕に近い7軸構成を持ち、より狭いスペースで利用できるため人は、より付加価値の高い作業に集中できる」(江頭氏)とする。

工程間搬送の事例3:AGVバイパス方式によるラインの段取り替え

組み立てラインに異なる製品モデルを同時に流し、工数が少ないモデルはAGVによりラインを外れて次の工程へ移動させる。AGVが製品情報を携えて移動することで段取り替えの手間を削減する。

同社の二輪車生産ラインにはこれまで「最低ロット40台の制約があった」(江頭氏)。全長140メートルのコンベア上に、40台を最低ロットにして本体のフレームを乗せ、エンジンやタンクなどを組み付ける。そのため「オーダーが20台であっても、40台単位で動くため、残りの20台が無駄になっていた」(同)。AGVバイパスにより「スクーターからスポーツバイクまでの全27モデルを毎日生産できる体制を確立した」(同)とする。