- UseCase

- 製造

ノーリツ、30億円の原価低減に向け本社工場にBOPとMESを導入

「3DEXPERIENCE CONFERENCE JAPAN 2025」より、プロダクツ統括本部 原価管理本部 業務改革推進部 部長の鈴木 亮太 氏

その解決のために、製造プロセスにおいて使用する部品や道具、製造時間などをデータ化するBOP(Bill Of Process:工程表)を作成することにした。「部品の3D CADデータを使い、仮想空間上で製品の組み立てのシミュレーションを繰り返して作成した」(鈴木氏)

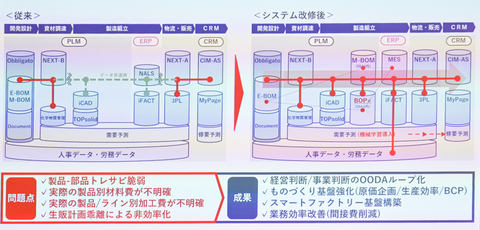

それまでにノーリツではEBOM(Engineering BOM:設計部品表)とMBOM(Manufacturing BOM:製造部品表)を整備していた。これらにBOPを組み合わせることで「材料費と加工費の両方が把握でき、各製品の収益構造を正しく理解できるようになった」と鈴木氏は、その効果を強調する(図2)。

従来、品質不良などのトラブルが発生しても「月次の会議などで事後報告されることが多かった。コロナ禍で部品が調達できなくなった際に、生産の実施や停止の判断に対し的確な対策が打てなかったという経験があるためだ」(鈴木氏)。今後は「リアルタイムに状況を把握し経営判断につながる製造管理のためのデータドリブン経営を進めていきたい」(同)考えだ。

MESを導入し全数検査データを製造実績と紐付け

BOPの導入により部品の加工費は計算できるようになったもののノーリツは「生産現場の実態や改善効果を測定するためにはMES(Manufacturing Execution System:製造実行システム)が必要だと結論付けた」(鈴木氏)。結果「DELMIA Apriso」(仏ダッソー・システムズ製)を採用し2024年12月から本格運用を開始している。

ただPLM導入時には各部門の責任者が賛同したのに対し、MESの導入に対しては「なぜMESを導入するのか?」「自分たちの仕事はどうなるのか?」という疑問の声が製造現場から寄せられた。そのため鈴木氏は「MES導入に至る背景や目的の説明に注力した」という。

MESの稼働後は、製造指示に対する実績が「全数、データとして記録できるようになった。生産管理だけでなく組み立て後の実機に対する水やガスを流しての全数検査の結果が、製造実績に紐付けて管理できている」(鈴木氏)という。

そのデータを土台に今後は「生産指示書のペーパーレス化や重要部品への2次元コードの印字、生産設備との連携による生産指示と実績収集の相互通信の3つを順次進めていく計画」(鈴木氏)だ。

そのうえで鈴木氏は「プロジェクトの推進にはDX/AI人材の育成が不可欠だ」と強調する。DX戦略推進プロジェクトの開始時から「机上では育成計画を立てていたものの、現実的には社内の誰が計画を実行するのかには問題を感じていた」(同)という。結局、鈴木氏が社内でデジタル技術を学び、活用する機会を増やす活動を続けることになり、その取り組みは2024年に社長表彰を受賞したという。

鈴木氏は「どれだけDXが進み工場を自動化できたとしても、企業を運営していくのは人だ。人材育成は決して諦めずに取り組んでいきたい」と決意を見せる。

| 企業/組織名 | ノーリツ |

| 業種 | 製造 |

| 地域 | 兵庫県明石市(明石本社工場) |

| 課題 | 中期経営計画「Vプラン26」に掲げる30億円の原価低減の実現に向け、3D CADデータを使ったデータドリブン経営やスマートファクトリー基盤の構築、生産ラインの完全自動化を図りたい |

| 解決の仕組み | EBOM/BBOMにBOPを組み合わせ実際のコストを算出したり、MESを導入し製造実績や検査データを収集・管理し原価低減や品質改善につなげたりする |

| 推進母体/体制 | ノーリツ、仏ダッソー・システムズ日本法人 |

| 活用しているデータ | 製品・部品の製造工程データ、製造実績データ、全数検査データ、3D CADデータ |

| 採用している製品/サービス/技術 | MES「DELMIA Apriso」(仏ダッソー・システムズ製) |

| 稼働時期 | 2024年12月(MESの運用開始時期) |