- Column

- 大和敏彦のデジタル未来予測

3Dプリントによる製品・製造の変革が始まっている【第92回】

3D(3次元)プリントは立体的なモノを作るために素材を結合し、さまざまな形状を作る方法である。そのための素材には、金属やポリマーのほか、カーボンや食品素材、生体に適合する素材などが加わり、適用分野も製造だけでなく建設や医療、食品などへと広がっている。今回は、3Dプリントの現状と3Dプリントを活用したDX(デジタルトランスフォーメーション)を考えてみたい。

3D(3次元)プリントは「付加製造法(AM:Additive Manufacturing)」と呼ばれ、種々の素材を結合して、さまざまな形状の立体物を作る方法である。製造方式としては、薄い層を一層ずつ積み上げる「積層製造」が主流を占めている。刃物などで材料を削ってモノを作る「除去製造」や、型を使って金属や樹脂を加工する「成形製造」とは大きく異なる。

米Additive Manufacturing Researchが発行する調査レポート『Q4 2024 3DP/AM Market Data and Forecast』によれば、3Dプリントの市場規模は2024年に159億ドル(約2兆4000億円。1ドル150円換算、以下同)だった。同年第4四半期の市場規模は36.8億ドル(約5520億円)で、第3四半期から5.5%の成長を記録した。2033年には578億ドル(約8兆6700億円)に達すると予測されている。

積層素材としては、ポリマーと金属が主流だ。ポリマー3Dプリントが年間約78億ドル(1兆1700億円)、金属3Dプリントが年間約55.8億ドル(8370億円)を占める。2025年には初めて、素材の市場規模がハードウェアのそれを上回った。このことは、3Dプリントのためのハードウェアを購入して試作をする段階から、製品を製造する段階へと活用が進んだことを意味する。

同レポートの利用者アンケートでも、回答者の70%が「2023年は前年よりも多くの部品を3Dプリンタで製造」しており「生産量も安定している」としている。3Dプリントによる部品製造の先駆者である米GE(General Electric)は、ジェットエンジンのための金属3Dプリントからスタートし、2021年には3Dプリントで製造したジェットエンジン用ノズルの出荷数が合計10万個に達したという。

製造コストを削減しながら各種変更への迅速な対応が可能に

このように3Dプリントによる変革は進んでおり、さまざまな製造に3Dプリントが使われている。3Dプリントが提供するメリットには以下などが挙げられる。

メリット1:製品の製造コストの削減

・開発・製造期間を短縮でき、開発製造コストの削減が図れる

・複雑な形状を一体型でプリントできるため、複数の部品を組み立てる工程が不要になる

・原材料を効率的に使え、廃棄物を大幅に減らせる

メリット2:各種変更への迅速な対応

・試作品の制作期間を大幅に短縮でき、設計変更にも迅速に対応できる

・製造のための準備が最小限で済み、リードタイムの短い迅速な製造が可能になる

・3Dモデルを再利用することで変更へ迅速に対応できる

・製造時の型や治具の制作時間を短縮できる

メリット3:部品性能の向上

・除去製造や形成製造では不可能な複雑な形状を製造できる

・一体化により軽量化や空力性能を高められる

・3Dモデルを使った強度シミュレーションとの組み合わせにより強度の向上が図れ、航空機やロケットなどが必要とする軽量化と高強度の両立が図れる

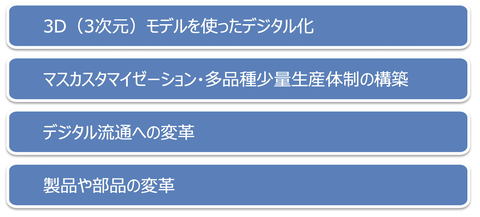

これらのメリットを活用することで、図1のような製造業のDX(デジタルトランスフォーメーション)が可能になる。それぞれを見ていこう。

3Dモデルを使った開発のデジタル化

3Dモデルを使った開発・製造によって、開発期間の短縮とコスト削減が実現できる。企画やデザイン段階で3Dモックアップを作成すれば、デザインの確認や完成イメージを具体化でき、それを使った開発チーム内での検討や、顧客への説明が可能になる。

製品の設計・評価では、細部まで実現した試作品を迅速に制作できるため、機能や適合性など製品や部品評価の効率化や低コスト化が可能になる。その段階で修正が発生しても迅速に対応できる。実際の素材を使った試作による性能や品質の評価も可能になるため問題点の早期発見につながる。

マスカスタマイゼーション・多品種少量生産体制の構築

3Dプリントによる製造には、高価な3Dプリント用のハードウェアや素材が必要になる場合があり、大量生産に関してはコスト面で既存の製造方式にメリットがある。しかし、迅速な開発・製造が必要なものに関しては3Dプリントのほうが優れている。一般的な切削や鋳造では実現できなかった形状も製造できる。

カスタマイズ仕様に対応する手間がなく、迅速に製造できることは多品種生産に有利だ。顧客ごとにカスタマイズした製品が必要な場合に、より効果を発揮し、パーソナライズ製品の製造にもつながる。

例えば医療では、患者ごとにカスタマイズしたインプラントなどが製造されている。患者のCTデータから直接モデルを作成することで、個々の患者に最適な形状とフィット感を実現できる。こうしたパーソナライゼーションによる個別生産は、アート作品や装飾品、靴、服などにも使え、個人の体形や好みに合わせたオーダーメイド品の製造を可能にする。