- Column

- “稼ぐ力”に向けた中小企業の共創とデジタル技術の使い方

ヒバラコーポレーション、職人技依存の金属塗装業界にデジタルで新風を【効率化編】

工程をデータで可視化して社内外で徹底活用

品質向上に欠かせない塗装の「前処理」をデータ化

ヒバラコーポレーションは、納期や工程の緻密な管理に加え、品質や技術の維持に向けてもチャレンジを続けている。そのチャレンジが実を結んだものの1つに、塗装の「前処理センシング」がある。

金属塗装は、対象物に塗料を吹き付ければよいというものではない。意図通りに塗装するのに欠かせないのが「前処理」である。脱脂や除錆、皮膜化成といった一連の処理を指し、それぞれに薬液を必要とする。その薬液は温度や湿度などの環境条件に合わせて濃度などを最適にコントルールしなければならない。

小田倉社長は「金属塗装の本質は“化学的アプローチによる表面処理”にある。だが大手の取引先を含め世間一般には、そうした見方は希薄だ」と実情を明かす。

薬液の状態は時々刻々と変わる。どのような条件下で、どんな処理をしたのかを追跡するために、記録を取り続ける必要がある。一般には「滴定検査」と呼ぶ工程だが、人手で繰り返し管理するためには手間ヒマがかかる。前処理の品質が十分に確保できなかったために塗装に失敗するといったケースも発生する。

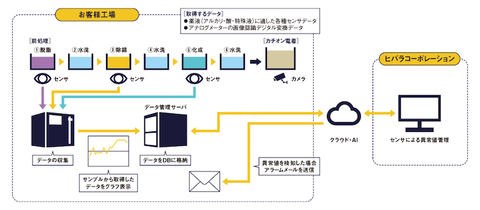

これを自動化したのが、ヒバラコーポレーションが挑んだ前処理センシングの仕組みである。センサーを内蔵した独自のボックス型装置を開発し、前処理に関する各種データをリアルタイムに収集・記録できるようにした(図2)。

どのような状態の薬液の中に、対象物を何分投入したのかといったデータと、その結果を蓄積することで、前処理の最適条件などをキメ細かく微調整することが可能になった。「“職人技”と言われるノウハウをデータの裏付けで再現することができる」(小田倉社長)わけだ。

前処理センシングの最大のメリットは、納品物に対し客観的データに基づいて説明できることである。

たとえば不良品は、前処理や塗装加工が適切であっても発生する可能性がある。仕入れた塗料に問題があったり、素材を船などで輸送する途上で錆が出たりした場合だ。一般には塗装会社が責任の負うケースが多いが、前処理を含めた塗装状況をデータでつぶさに記録できていれば、不良品の発生要因を特定しやすくなる。

小田倉社長は「データを使って理詰めで対応できる体制が整っている意義は大きい。前処理を含め塗装加工に関する説明責任をしっかり果たそうと考えている」と強調する。それは結果的に、ヒバラコーポレーションとしての総合的な業務品質や信頼性の向上、ひいては競争力の向上につながっている。

社内の2~3割が理解を示せば浸透に弾みが付く

ヒバラコーポレーションのIT活用のルーツは、かつて小田倉社長が入社した時に作成した伝票印字システムにある。カーボン紙の伝票にドットプリンタで印字・複写するものだ。しかしシステムは作成したものの「当初は見向きもされず、若手事務社員に頼み込んで使い始めてもらった」(小田倉社長)という。

ただ、風向きは徐々に変わっていった。実際に現場で使うことで、手書きに替わるプリンタ印字の効率性や検索ができるといったデータ化による利便性などを肌身で感じることで理解者が増え、実務に根付くようになった。そんな場面をいくつも見てきた小田倉社長は次のように話す。

「デジタル技術の活用に対し冷めている人がいるのは事実だ。しかし、作業者全体に役に立つことを示せれば、社員も協力的になる。現場で2~3割の人が納得するまでになれば浸透に弾みが付くと感じている。今後、IoT(モノのインターネット)などエッジの効いた領域に挑むにはスピード感が何より大事になる。全員の理解を待つのではなく、2~3割が理解してくれた段階でどんどんと進めていくつもりだ」

そのヒバラコーポレーションは、ロボット塗装支援や前処理センシングを応用したサービス展開を試行し始めている。【高付加価値化編】で、その取り組みを紹介する。