- Column

- “稼ぐ力”に向けた中小企業の共創とデジタル技術の使い方

工場から日本の“ものづくり”を再興、デジタルファクトリーへの道

シンポジウム「デジタル技術を活用した"稼ぐ力"の創造」より

日本の“ものづくり”支援を掲げる「Team Cross FA(チームクロスエフエー)」は2019年8月に結成されたコンソーシアムだ。同コンソーシアムの幹事会社の1社であるFAプロダクツの貴田(きだ)義和 代表取締役社長が、経済産業省関東経済局主催のシンポジウム「デジタル技術を活用した"稼ぐ力"の創造」(東京・日本橋、2020年2月19日)に登壇し、デジタルファクトリーの最新動向と変革事例を解説した。

現代は、AI(人工知能)やIoT(Internet of Things:モノのインターネット)などのデジタル技術を変革のテコにした“第4次産業革命“の時代を迎えている。この第4次産業革命への製造現場の対応について、FAプロダクツ代表取締役社長の貴田(きだ)義和 氏は、「日本は欧米の後塵を拝しており、取り組み状況は欧米に30%以上遅れている。1時間当たりの労働生産性も欧米より20ドル以上低い」と、日本と欧米の差について問題を提起する(写真1)。

デジタル化やデータ活用で国内外の差が開く

特にドイツやアメリカでは工場のデジタル化やデータ活用が進んでいるとする。貴田氏は「2019年4月にドイツで開かれた産業見本市の『ドイツハノーバメッセ2019』での話題の中心は5Gだった。工場で、どのようなデータを扱い、どう生かすかという目的が明確になっており、日本の現状との差は大きい」と警鐘を鳴らす。

一方で「日本の強みは生産技術のノウハウやデジタル技術、ロボット技術にある。生産技術のノウハウである改善活動や、すりあわせ活動をデジタル技術によって数値化できれば、日本の強みを生かした新しい戦略を打ち出せる」(貴田氏)とも強調する。

この、デジタル技術をテコに日本のものづくりを支援するために、FAプロダクツらが幹事会社になり2019年8月に結成したコンソーシアムが「Team Cross FA」である。幹事企業には、設計や、開発・エンジニアリング、加工・組み立て・量産、ネットワークなど、各分野の専門企業が名を連ねる。

Team Cross FAが目指すのは、製造業が「工場」「業務」「人」の3つの軸でデジタル技術を活用しイノベーションを起こすための組織をつくること。貴田氏は「ものづくりの現場からイノベーションを創出できなければ、、それは勝ち負け以前の問題だ」と指摘する。

そのためのステップとして、Team Cross FAはの5つのステップを提唱し、スマートファクトリーの構想から構築、運用までを支援する。

ステップ1 :デジタルファクトリーの構築

ステップ2 :生産グランドデザイン

ステップ3 :全体分析・構想設計

ステップ4 :デジタルシミュレーション

ステップ5 :リアルファクトリー構築

生産・稼働管理を自動化し属人化を廃する

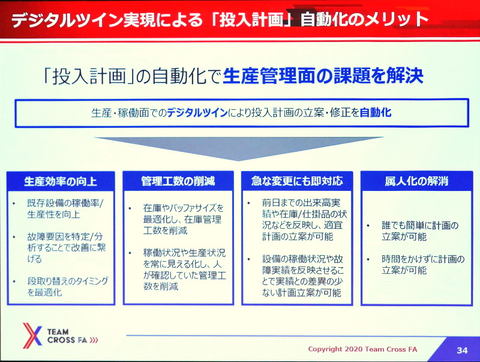

これらのステップにおいて最も優先順位が高く、かつ効果が出やすいのが生産・稼働管理だという(図1)。ここを可能な限り自動化し属人化を廃することが、これからの製造業の生産性を大きく左右するからだ。

近年は、製品の多品種化に伴う“工程の複雑化”や、納期の短縮化いった市場の要求に伴う“投入計画が複雑化”が進行している。「パフォーマンスは一品大量生産が最も高く、多品種・少量化につれ悪くなる。ラインの組み替えや人員計画に大きな時間を要してしまうためだ。そのうえ急な要求や割り込み、突発的な製造などがあれば、立案計画は、ますます属人化してしまう」(貴田氏)

投入計画の自動化・高効率化により、ハイスキルな人材が何時間も工程の再構築に時間を費やす必要がなくなる。かつ機械の稼働率と生産効率が高まれば、全体のスループットは向上し管理工数も削減できる。急な計画変更への対応力も高まるとする(図2)。