- Column

- “稼ぐ力”に向けた中小企業の共創とデジタル技術の使い方

工場から日本の“ものづくり”を再興、デジタルファクトリーへの道

シンポジウム「デジタル技術を活用した"稼ぐ力"の創造」より

デジタルツインで生産管理の課題を解決する

この投入計画を自動化する鍵について貴田氏は、「物理空間のデータをきめ細かく取得し、デジタル空間で再現する『デジタルツイン』の実現にある」と説明する。

「設備の稼働状況だけで十分なら、パトランプや無線で情報を取得できる。しかし必要なのは、設備が停止しているときの要因や、ヒューマンエラーの内容などであり、設備メーカーが想定していないデータだ。ただ、そのために誰かが張り付いているわけにもいかないだけに、停止要因をタッチパネルでセレクトするなど半アナログな手法も活用する」(貴田氏)

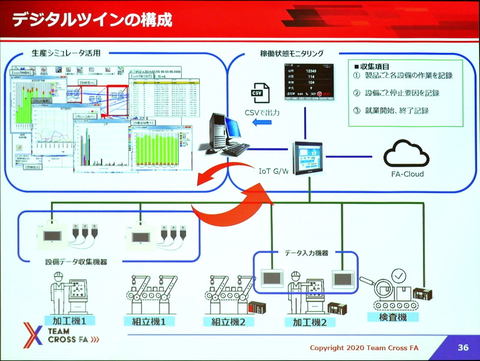

つまり、必要な情報をデジタルとアナログを組み合わせて取得することで、リアルの設備に起こった事象をデジタル空間でも把握できるようにするわけだ(図3)。

そのうえで、デジタルツインを市販の生産シミュレーションソフトウェアを使ってシミュレーションする。貴田氏は、「人や在庫のパラメーターを変えながら最適な結果を得れば、それを現場にフィードバックし投入計画を修正するなどトライと修正を繰り返すことが大切だ」と話す。

こうした取り組みを生産・稼働管理からスタートした後は、そこでのシミュレーション結果を、以降のステップである原料や搬送・エネルギーなどのデータと組み合わせることで、在庫や保守までを含めた戦略を導き出す。さらにはERP(統合基幹業務システム)などの全社システムとの結合も図っていく。

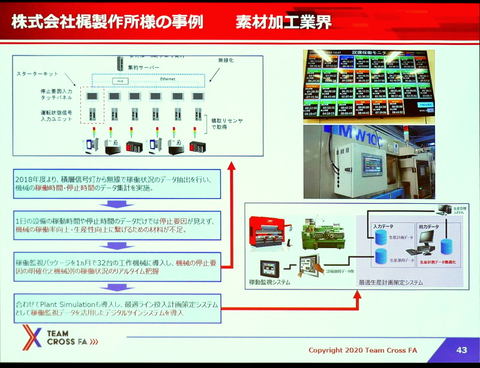

生産計画のシミュレーションで生産効率を30%向上

生産計画をデジタルツインの考え方で成果を挙げている一例が、石川県に本社を置く、ある素材加工業者。設備停止は以前から認識し、課題視していたが、パトライトにセンサーを設置し稼働率を測定したところ、感覚的には80%ほどだと思っていた設備の平均稼働率が50%を割り込んでいた。貴田氏は「これが人間の勘の限界だ」と指摘する。

そこから32台の工作機械を対象に、停止要因や稼働状況をリアルタイムに監視するデジタルツインシステムを構築。データから作成したモデルを生産シミュレーションソフトウェアで計算した結果、生産効率はすぐに30%向上。生産計画の立案も、毎週4〜5時間かけていたものが数分に短縮できた(図4)。

これまでの総費用は1000万〜1200万円ほど。貴田氏は、「今はシミュレーションの精度を上げている段階にある。半年後には、さらに良い結果が出てくるだろう」とした。

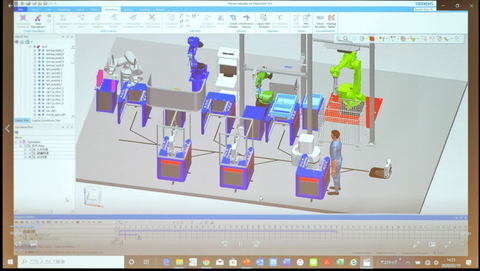

こうしたデジタルツインの活用方法を、より明確に伝えるため、Team Cross FAは現在、栃木県小山市にデモ用のスマートファクトリーを建設中だ(写真2)。多品種の生産でも段取り変更が不要な構造になっている。各行程の稼働・エラー状況はインターネットを介してリアルタイムに可視化され、デジタルツインを使ったシミュレーションにより稼働率の改善を図れるという。

貴田氏は、「このデモ用スマートファクトリーのロボットや制御部品は、さまざまなメーカー製品を使っている。これからは、異なるメーカーの設備を使いながらも、データは1のプラットフォームで一元管理する時代になる」と、デジタルツインをどう構築し、それを活用することの重要性を強調する。