- Column

- Well-beingな社会に向けたロボットの創り方

ロボットによる自動化の進化と新産業への適応【第2回】

ロボットの稼働場所を拡大する協働ロボット

このような現状を打破すると期待されているのが、協働ロボットである。文字通り、人と協力して働くロボットで、適切なリスクアセスメントにより、人の隣で、もしくはワークスペースを共有しながら、タスクを実行できる。従来の産業用ロボットは、安全性確保のために、柵で囲われた環境でしか動作させられなかった。

協働ロボットを活用すれば、1台だけの導入でも人の作業を代替でき、少ない投資でロボットを活用できると期待されている。特に、食品、化粧品、医薬品といった三品産業など、これまでロボットが活用されてこなかった領域での使用が期待されている。

この協働ロボットで大躍進しているのが、デンマークのUniversal Robot(以下、UR)だ。2008年に世界初の協働ロボット「UR5」を商品化して以来、販売台数約4万台、市場シェア約60%と多くの現場で活用されている。

URは、三品産業のようにロボットを使ったことがないユーザーであっても、いかに簡単に使いこなせるかを徹底的に考えている。無料の講習会やインテグレーターの育成なども積極的である。なおURについては、こちら(https://note.com/takecando/n/n3524cfebcb98)で詳しく説明したので、興味がある方は参照して頂きたい。

ただし、単純に人の代替として、1人分の作業をそのまま1台の協働ロボットに置き換えても、採算性や生産性が成立するケースは少ない。成り立つのは、人が行っている作業が、かなり単純で、かつロボットにとっても実行しやすいケースだけである。

つまり協働ロボットを使う場合でも、単純にそれまでの人のみのラインを一カ所ロボットに置き換えるのではなく、協働ロボットに適したラインに再設計する必要があるということだ。協働ロボットの特徴や、できること・できないことを正しく知り、その上で、何をロボットにやらせ、人は何をするのかをトータルに設計しない限り、その効果を引き出すことは難しい。

その際に十分に気を付けたいことは、人が簡単そうに行っていることでも、ロボットにやらせようとすると意外と難しい、もしくは思った以上にコストが掛かるということだ。このギャップはロボットに携わったことがある人とない人の間で結構大きいものである。

適用範囲を広げるためには技術課題の解決が必要

冒頭示したように、これまでの産業用ロボットは、自動車を製造する中で技術を蓄積してきた。その際に、ロボットが扱ってきたモノの多くは、ミリ単位で図面が引かれた金属や樹脂でできた部品の数々である。

それに対し、協働ロボットが期待される三品産業、たとえば食品産業で扱う対象としては、もちろん食器などの硬いモノもあるが、唐揚げなど柔らかいモノも多い(もしかすると唐揚げは食品の中では硬いほうかもしれない)。

唐揚げ弁当の盛り付け作業を想像してみよう。大量に揚げられた同じ色味でありながら、2つとして同じ形状のものがない唐揚げの中から、1つひとつを正確に認識し、もしかしたら衣が崩れるかもしれない中で唐揚げを優しく掴み、見栄え良く盛り付ける。このような作業を人は本当に“あっさり”とやってしまうが、ロボットにとっては決して簡単な作業ではない。

このような個体差がある不定形な柔軟物を、いかに高速、いかに正確に実用レベルでハンドリングするかは、これからロボットを多くの場所で活用していくための重要な技術課題であろう。

未活用領域へのロボット導入を加速するための技術開発に対しては、国としても投資している。経済産業省が主導する「ロボット市場化活用型適用技術開発プロジェクト」がその一例だ。

同プロジェクトでは、「Easy to Use」や「Easy to Develop」をキーワードに、より汎用的なセンシングユニットや、アーム制御技術、自律移動技術を開発している。特に、多くの制御用ソフトウェアをロボット用基本ソフトウェア「ROS(Robot Operating System)」を用いてコーディングし、オープンソースソフトウエア(OSS)にすることで、未活用領域にロボットを導入する場合にも、誰もが先端技術を容易に使えることを目指している。

もちろん、このような技術課題が解決できないと未活用領域にロボット導入が進まないわけではない。実際には、実導入、実証実験を含め、多くの現場で自動化のためのロボット活用が進んできている。

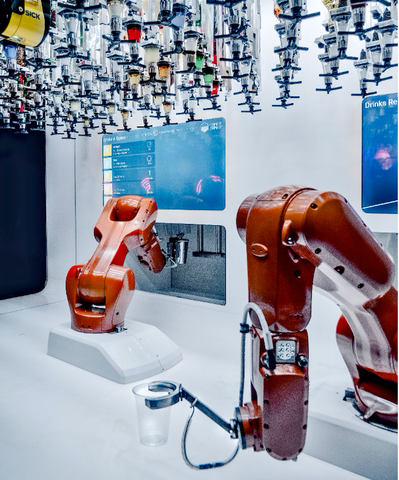

たとえば食品業界では、調理用ロボットを開発するベンチャー企業であるコネクティッドロボティクスがJR東日本と共同で、駅構内のそば店の自動化に取り組んでいる。そばを茹で、洗い、締めるまでの工程をロボットが自動で実行する。そばの味や触感を左右する茹で時間の管理などは、もしかするとロボットのほうが正確にできるかもしれない。

レストランでの配膳・下膳作業では、中国のKEENON Roboticsが「ピーナッツ」というロボットを実用化し、すでに世界中で900万回以上の配膳業務をこなしている(図3)。新型コロナによる非接触ニーズの高まりもあり、導入はさらに加速するとみられている。

まだまだ、あらゆる作業が完全に自動化できるという状況ではないが、自動化できるタクスが確実に増えてきていることは間違いがない。

ロボットはDXのためのセンサーでもある

重要なことは、自動化すべき対象で自動化できることは、しっかりと自動化していくことだ。そのためには、すべてをロボット任せにするのではなく、ロボットが性能を発揮しやすいように、その動作環境を整える必要がある。そして、その自動化をデジタルトランスフォーメーション(DX)につなげていくことが、さらに重要になる。

自動化を別の表現をすれば、「センサーを有する機械を用いて業務を効率化していること」になる。しかも、そのセンサーは、フィジカル世界において作業対象になるモノもしくはヒトに、最も接近したインタフェースとして情報を取得している。これほど貴重な情報はない。

ロボットは、いつ、どこで、何が・誰が、どんなモノを、どのような状態で扱っているのかをすべてデジタル化するツールでもある。このツールを最大限活用してこそ、真の自動化に近づくのではないだろうか。

安藤健(あんどう・たけし)

パナソニック マニュファクチャリングイノベーション本部ロボティクス推進室総括。パナソニックAug Labリーダー。博士(工学)。早稲田大学理工学術院、大阪大学大学院医学系研究科での教員を経て、パナソニック入社。ヒトと機械のより良い関係に興味を持ち、一貫して人共存ロボットの研究開発、事業開発に従事。早稲田大学客員講師、福祉工学協議会事務局長、日本機械学会ロボメカ部門技術委員長、経済産業省各種委員なども務める。「ロボット大賞」「IROS Toshio Fukuda Young Professional Award」など国内外での受賞多数。