- Column

- withコロナが求めるDX基盤のための3つの条件

ビジネスのレジリエンス(危機からの回復力)を強化せよ【条件3】

withコロナ時代のデジタルトランスフォーメーション(DX)基盤の条件としてこれまで、「“攻め”のDXと“守り”のDXを隔てている障壁を排除する」ことと「業務効率に貢献する業界の“当たり前”に対応する」ことの2つの条件を挙げました。今回は第3の条件として、社内オペレーションのみならず、顧客からサプライヤーまでのEnd To Endのサプライチェーンにおいてもビジネスパフォーマンスを高められることが不可欠であることを説明します。

現在、サプライチェーンを取り巻く状況は深刻です。記憶に新しいスエズ運河座礁事故のほか、コロナ禍における“巣ごもり需要”に起因するコンテナ不足、世界的な半導体不足による自動車の生産停止など、グローバルなサプライチェーンの脆弱性を示すニュースが後を絶ちません。

そうしたなか自給自足を促す論調もあります。ですが筆者は、これまで数十年をかけて構築してきたサプライチェーンを、デジタル技術を活用したグローバルサプライチェーンに変革することが、企業をより強い段階に押し上げられると確信しています。

日本企業においては、内需依存型産業であっても、部材や製品は海外から輸入しているケースが少なくありません。海外でノックダウン生産し海外市場を主戦場にしている業態であれば、ノックダウン部品を輸出する必要があります。その部品が予定通りに到着することで、海外生産拠点の生産計画が成り立つなど、サプライチェーン上の変動が生産活動や製品の販売に大きく影響していることは明らかです。

一方、海外に販社があり日本から製品を供給するような企業においては、製品が日本の工場を出たら、その在庫責任は日本の工場ではなくなるという例も多くあります。そのため、サプライチェーン上の動きが分からず、販社の立場からすれば欠品を恐れ在庫を多く抱えるなど、大きなムダが生じていました。結果、需要が変動すれば、その在庫は一気にリスクに転じるのです。

いずれのケースでもビジネスの継続性を高めるには、サプライチェーン上で不測の事態が起きた場合の“レジリエンス(回復力)”が重要です。

サプライチェーンの“見えないムダ”を排除する

それでは、どのようなレジリエント対策が考えられるでしょうか?調達・生産・流通(製品を顧客に届ける)の各領域で、次のような対策が考えられます。

調達対策 :調達拠点をできる限り最終市場に近いところに再配置することでリスクを低減する

生産対策 :生産拠点の過度な集中を避け、サプライヤーとの関係を構築し、リスク発生の際の委託製造先を予め設定しておく

流通対策 :製品の適正化をグローバルで管理し、最終市場に近い場所に製品在庫を適正化するとともに、リスク発生時の在庫の融通をあらかじめ計画しておく

しかし、これらの物理的なサプライチェーン上の施策を打ったとしても、サプライチェーンの状態自体が見えておらず、異常事態をリアルタイムに把握できなければ、本当の意味でのレジリエンスは達成できません。

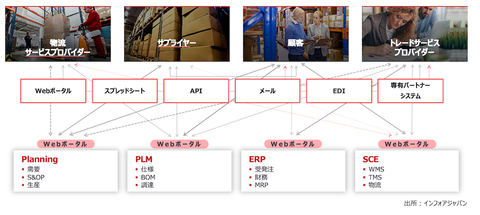

サプライチェーンには多くのパーティー(当該サプライチェーンに関わる企業体や組織)が関連し、その間の情報は未だに電話やメールでやり取りされているのが現状です。特定の企業と独自の仕組みでやり取りしているケースもあります(図1)。

実際のサプライチェーン上では、座礁事故といった不測の事態だけでなく、日々の天候の変化による遅れなどが頻繁に起こります。旧態依然としたコミュニケーションの仕組みの中で異常が起きた場合、サプライチェーンを管理している担当者は、複数のパーティーからバラバラの情報を吸い上げて分析し、最善の手を打たねばなりませんが、“バタバタ”とマニュアル対応しているのが実情です。

そのため、生産計画が遅れることによる損失や緊急輸送による損失などが発生しているにもかかわらず、それらを目に見える形、すなわち数値として現れてこないことが多々見られます。

この“見えないムダ”は決して少なくありません。言い換えれば“見えないムダ”を適切に管理することが、グローバル企業にとってはチャンスにつながるのです。

サプライチェーン上で何が起きているかを可視化できない限り、たとえ上述したようなレジリエンス対策を売ったとしても、強いサプライチェーンに不可欠な“レジリエンス”の能力を高めることは困難です。