- Column

- 製造DXの最前線、欧州企業が目指す“次の一手”

独ボッシュ、リーン生産方式+Industry4.0で工場のデジタル化を加速

製造コーディネーション、コーポレート テクノロジー - デジタルマニュファクチャリング担当副社長 トルステン・ウィドマー氏

生産現場とERPを結ぶプラットフォームを開発

一方でリスクもある。例えば、「データを包括的に収集できないと、継続的な改善プロセスが停止してしまう」とウィドマー氏は指摘する。別のリスクとして、「今よりも現場に行くことが減るかもしれない」(同)ことを挙げる。ウィドマー氏は、「現場に行くことは依然として重要である。デジタル化と、現場に行くことの組み合わせが最大のメリットをもたらす」と強調する。

「Garbage In, Garbage Out」(ゴミを入れたら、ゴミが出てくる)の典型例もある。未熟なバリューストリームにIndustry4.0の考え方を導入すると、「未熟なままにデジタル化が進んでしまう。そうしたリスクは確実に避けるためには、バリューストリームを改善するための通常のエンジニアリング作業も非常に重要であり」とウィドマー氏は指摘する。

デジタル化を進めるボッシュにあって大きなテーマになっているのが、標準化をグローバルレベルに拡張することだ。「社内に異なるERP(企業資源計画/統合基幹業務)システムが50以上存在するほか、製造現場には品質や物流、メンテナンスなどを管理するためのシステムが3ケタを超える数、存在している」とウィドマー氏は明かす。

この複雑さが、ERPを「SAP S4/HANA」に移行・統合する際の課題の1つになった。「現場レベルで調和しないと、生産現場とERPシステムのインタフェースで苦労する」(ウィドマー氏)からだ。

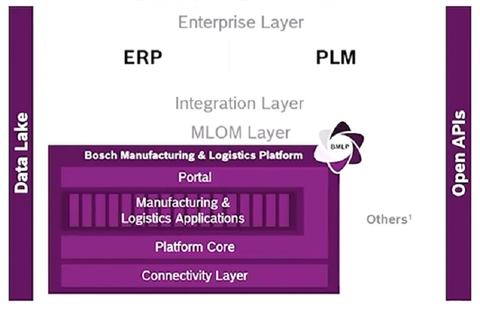

そのためS4/HANAの導入に向けては、「BMLP(Bosch Manufacturing & Logistics Platform)」という仕組みを開発した(図2)。ERPと生産・物流を担うシステムの間に挟み込むことで接続性を担保するのが目的である。

BMLPは、生産・物流現場におけるIT戦略の中核システムに位置付ける。「自律的な機能モジュールを備え、その機能モジュールを交換可能にすることで、各工場に特有のニーズに対応するため」(ウィドマー氏)である。なぜならボッシュは、異なる作業モデルやビジネスモデルを持ち、例えば、部品点数がかなり少ない部署もあれば、多様な部品を扱う部署もあるからだ。

より重要なポイントは、「データプラットフォームを構築することで、現場レベルでの包括的な分析とレポート作成を可能にし、バリューストリーム全体を改善していくこと」(ウィドマー氏)である。

これらを実現するために運用面では、ターゲットオペレーティングモデルにより明確な基準を設け、運用を担当する社内のIT分野を定めた。これにより、「システムの稼働中に拡張に必要なシステム更新を可能にする」(ウィドマー氏)のが狙いだ。BMLPは現在、2つの工場でパイロット稼働しており、全機能レベルの試験導入を2024年末から予定している。

ボッシュが保有する工場は世界中に227ある。それだけに、「これら多数の工場に対する高い拡張性をサポートすることが、製造現場におけるデジタル化の課題になる」とウィドマー氏は指摘する。

AI技術をIoTに活用する「AIoT」の実現を目指す

そのボッシュが期待を寄せるのが、AI技術を活用した生産性の向上である。ウィドマー氏は、「当社は、製品や機械のエンジニアリング、物流や現場での製品の仕様などバリューストリーム全体の改善に必要なデータを有していることが強みになる」とみる。

これらのデータを活用し、AI技術を使ってIoTをより効率的に運用するための仕組みとして「AIoT」の実現を目指す(図3)。API(アプリケーションプログラミングインタフェースによるデータ連携と標準化によって実現するもので、「BMLPで実施していることもAIoT企業になるための戦略の一部である」とウィドマー氏は力を込める。

AIoTを活用した代表例が、プロセスや機械の異常検出である。例えば、スポット溶接では、溶接中に飛散するスラグや金属粒が溶接品質を妨げる「スパッター」となる。品質を維持するには、このスパッターの発生を検出する必要がある。

そこでボッシュでは、溶接電流曲線からスパッターが発生する溶接曲線を検出する機械学習モデルを作成し、スパッターが発生する兆候を検知している。こうした制御や調整により、スパッターが起きる確率を下げるよう取り組んだところ、スパッターの発生を「60%から非常に低い確率まで低減できた」(ウィドマー氏)という。

ウィドマー氏は、「ボッシュのBPSは、決して時代遅れのシステムになっていくのではなく、デジタル化によって無駄のないバリューストリームを作るために変化している。デジタル化はリーン生産方式に有効である」と強調した。

ウィドマー氏による講演動画「独ボッシュのリーン生産を加速する工場の”コネクティビティ”戦略」をこちらで、ご覧頂けます。