- Column

- 製造DXの最前線、欧州企業が目指す“次の一手”

独ボッシュ、リーン生産方式+Industry4.0で工場のデジタル化を加速

製造コーディネーション、コーポレート テクノロジー - デジタルマニュファクチャリング担当副社長 トルステン・ウィドマー氏

独ロバート・ボッシュがIndustry4.0に沿った工場改革として生産システムのデジタル化を進めている。同社でデジタルマニュファクチャリング担当副社長を務めるトルステン・ウィドマー氏が、「Industrial Transformation Day」(主催:DIGITAL X、2023年1月)に登壇し、リーン生産方式に基づく同社の生産システムにおけるデジタルトランスフォーメーション(DX)について解説した。

「効率やスピード、品質、安全性を改善するためのデジタル化を成功させるためには、データやアプリケーション、ITインフラストラクチャーを介して、ビジネスプロセスからデジタル化までを総合的に考える必要がある」――。独ロバート・ボッシュ 製造コーディネーション、 コーポレート テクノロジー - デジタルマニュファクチャリング担当副社長のトルステン・ウィドマー 氏は、製造業におけるデジタルトランスフォーメーション(DX)について、こう指摘する。

ボッシュにおいても、「戦略的に工場のデジタル化が非常に重要になっており、生産性向上や計画達成には不可欠になっている」(ウィドマー氏)。データ収集のためのセンサーは安価に入手可能になり、分析のためのコンピューターの処理性能やネットワークの性能、ソフトウェアとハードウェアの使い勝手なども向上したことで、「IoT(Internet of Things:モノのインターネット)のスピードはさらに高まり、生産におけるデジタル化のスピードは加速している」(同)からだ。

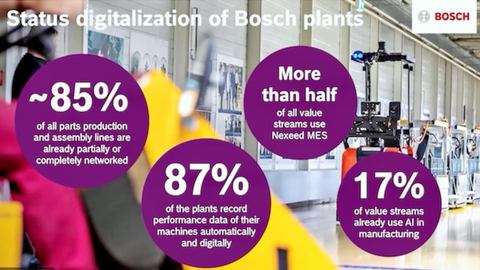

ボッシュの工場におけるデジタル化の状況についてウィドマー氏は、「すべての部品の85%がネットワーク化され、工場の87%でデータを自動的に記録している。バリューストリームの半分以上をMES(製造実行システム)で管理し、うち17%は生産にAI(人工知能)技術を適用済みだ」と説明する(図1)。

「Industry4.0」に沿って工場のデジタル化を推進

ボッシュはこれまで、リーン生産方式で“高品質・高付加価値”を実現するための生産システムとして「PS(Bosch Production System)を構築・運用してきた。リーン生産方式は、トヨタ生産システム(TPS)を体系化したもので、プロセス管理を徹底し効率を高めることで、従来の大量生産方式と同等以上の品質を実現しながら、作業時間や在庫量を大幅に削減できる生産方式だ。

しかしウィドマー氏は、「工場のデジタル化を今後、グローバルに拡張していくことを考えると、BPSをさらに改善し標準化を進める必要がある」と指摘する。

製造業のDXの指針の1つに、ドイツ政府が2011年に発表した産業政策「Industry4.0」がある。ボッシュでも、Industry4.0やIoTへの対応を検討しはじめた際は、「BPSは対応可能なのか」という問が多数寄せられたという。これに対しウィドマー氏は、「間違いなく可能だ。BPSのコンセプトは今も不変であり、決して損なわれてはいない」と力を込める。

BPSにおいてIndustry4.0対応を進めてきたことによる変化についてウィドマー氏は、「デジタル化により、バリューストリーム全体を見なければならなくなった」と指摘する。結果、現在のBPSは「生産、物流をデジタル化で統合し、データにサポートされたバリューストリームを実現した」(同)。その成果が図1に挙げた数字に現れている。

BPSが目指すのは、「アジャイル(俊敏)で接続可能な無駄のないバリューストリームを実現し、競争力のある製品を提供することで、顧客や従業員をサポートし魅了し続けていくこと」(ウィドマー氏)である。そのためにIndustry4.0に対応するためのデジタルツールセットを定義し、デジタル化により、「製造における無駄を徹底して回避し、継続的な改善プロセスであるCIP(Continuous Improvement Process)を維持する」(同)考えだ。

Industry4.0に沿ってIoT対応を進めたことで、「正確な生産データをリアルタイムに収集できる。センサーを使ったデータ品質の向上で、製造現場の透明性は格段に向上する」とウィドマー氏は話す。例えば、サプライヤーから顧客まで関連するデータや履歴を入手することで、製品のバリューストリーム全体を記録できる。「過去のデータを基に詳細な分析が人手をかけずにできれば、複雑さが増すバリューストリームの管理が可能になる」(ウィドマー氏)

ウィドマー氏による講演動画「独ボッシュのリーン生産を加速する工場の”コネクティビティ”戦略」をこちらで、ご覧頂けます。