- Column

- 製造DXの最前線、欧州企業が目指す“次の一手”

仏シュナイダー、工場のスマート化に向けたエコシステムを構築

仏シュナイダー・エレクトリック グローバルサプライチェーン スマートプログラム担当ディレクター シヴァ クマール A 氏

フランスを拠点とする電気・産業機器メーカーのシュナイダー・エレクトリックは2017年から工場のスマート化を積極的に推し進めている。1月に開催した「Industrial Transformation Day」(主催:インプレス DIGITAL X編集部)に同社グローバルサプライチェーン スマートプログラム担当ディレクターであるシヴァ クマール A氏が「Industrial Transformation Day」(主催:DIGITAL X、2023年1月)に登壇し、工場のスマート化には「データが重要だ」と指摘した。

「工場やサービス拠点を世界の4地域にバランスよく配置することで、俊敏性を備えた質の高いサービス提供を可能にしている。当社のグローバルサプライチェーンは重要な差別化要素だ」−−。仏シュナイダー・エレクトリックのグローバルサプライチェーン スマートプログラム担当ディレクターであるシヴァ クマール A氏は、こう強調する(写真1)。

スマートファクトリー化でエネルギー効率を3割改善

シュナイダーは、エネルギーマネジメントや自動化を実現するための電気・産業機器のメーカーである。約13万人の従業員が100カ国以上の顧客に対し、「安全性や、確実性、信頼性、効率性、持続可能性を備えたエネルギーマネジメントサービスを提供し、エネルギー使用や運用管理、自動化における各種の改善を実現している」(クマール A氏)。2021年の収益は290億ドル(約3.9兆円)で、うち約5%をR&D(研究開発)に投資している。

そのシュナイダーのグローバルサプライチェーンは、世界44カ国にある183の工場と、55カ国にある91の配送センターからなっている。グローバルでは1日当たり15万件の注文を受け付ける。

そのグローバルサプライチェーンが、「世界的に高い評価を得ている」(クマール A氏)という。米IT調査会社のガートナーによる『ガートナー・グローバル・サプライチェーン・トップ25』(2022年6月)では世界第2位に選出された。

また世界経済フォーラムが製造業のロールモデルとなる工場を認定する『グローバルライトハウス』では、「アドバンストライトハウス」に5工場が、「デベロッピングライトハウス」に2工場、「サステナビリティライトハウス」にも2工場が、それぞれ認定されている。

同社が現在のサプライチェーン構築に動いたのは2005年のこと。2021年からは戦略的プログラム「STRIVE」を始動している。「デジタル経済に対応するために、さらなるスピード感と革新性を備える、地球環境と顧客を中心としたサプライチェーン」(クマール A氏)が目標だ。自身が顧客に提供するテクノロジーやITシステム、データアナリティクスの仕組みなどを利用する。

この間、工場を対象にした「スマートファクトリー」プログラムを2017年に開始した。クマール A氏は、その狙いを「卓越した品質と、パフォーマンス、エネルギー効率の達成だ」と説明する。ここでも自社技術で構築した産業用IoT(Internet of Things:モノのインターネット)基盤である「エコアーキテクチャ」を利用し、その上に製造管理と物流管理のアプリケーションを構築した。

スマートファクトリー化はすでに100以上の工場で実現している。結果、「エネルギー効率は平均で約30%改善し、生産性については資本的支出および運営費が25~30%削減できた。信頼性・安全性・持続可能性も15~20%向上した」(クマール A氏)という。

スマートファクトリーのためのエコシステムを構築

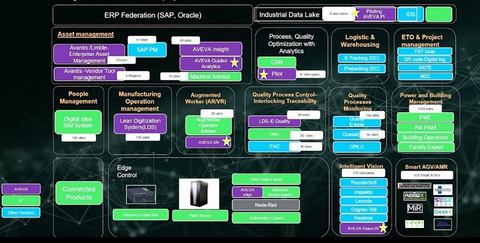

クマール A氏が「スマートファクトリー化でエネルギー効率を約30%削減」といったROI(投資対効果)を証明する明確な数字を出せるのは、「顧客やパートナーなどと連携してスマートファクトリーのエコシステムを構築できたから」(クマール A氏)だ(図1)。

スマートファクトリーのエコシステムは、シュナイダーが提供する仕組みに加え、「グループ会社である英AVEVAとサードパーティーのシステムなどをうまく組み合わせて実現している」(クマール A氏)。具体的には、人員運用や、品質・技術、物流、プロジェクト管理、資産管理といった仕組みである。

例えば「リーンデジタル化システム」は、日々のオペレーションを支援する仕組みで、約140の工場や物流センターに導入されている。製造工程における生産性を監視し、問題が発生すれば、そのリカバリーに必要なリソースを通知するなど、生産現場が必要とする情報をリアルタイムに提供する。これにより、「問題発生時の対応時間が大幅に改善した」(クマール A氏)とする。

約170の工場が導入する「エコストラクチャ・リソースアドバイザー」は、リソースの供給・消費・パフォーマンスに関するデータを全体で利用することで、コスト削減と、効率性および透明性を改善するための仕組みだ。エネルギーを基準に、CO2排出量などの数値も得られるという。

クマール A氏による講演動画「いかに工場のスマート化を図るか。その導入と価値創造」をこちらで、ご覧頂けます。