- Column

- 現場から経営へ、企業の持続的成長を支えるSCMの今

中堅・中小企業のサプライチェーン管理を世界水準に高める

世界標準に沿うSaaS型SCM「PlanNEL」が根拠のある経営の意思決定を支援

- 提供:

- ザイオネックス

サプライチェーンを取り巻く環境が大きく変化する中、SCM(サプライチェーン管理)ソフトウェアをグローバルに展開するザイオネックスが、中堅・中小企業へのSCM普及に力を注いでいる。そのために同社が提供しているのがSCMソフトウェアの機能をSaaS(ソフトウェア・アズ・ア・サービス)型で提供する「PlanNEL(プランネル)」だ。同社代表取締役の藤原 玲子 氏に、中堅・中小企業におけるSCMの課題や、PlanNELが提供できるメリットを聞いた。

「今日、想定外の自然災害や国際紛争、政情不安、為替変動によってサプライチェーンが多大なダメージを被るリスクが膨らんでいます。加えて市場の変化も激しくなり、需要が非常に読みづらくなっています。それだけに、明確な根拠のある需要予測や販売計画などによってサプライチェーンの状況を可視化し、経営目標の達成や予実のズレを解消するための判断が非常に重要です。つまり今日のSCM(サプライチェーン管理)は経営そのものといえるのです」−。ザイオネックス日本法人の代表取締役である 藤原 玲子 氏は、製造業を取り巻く環境をこう指摘する(写真1)。

SCM分野での経験と実績をベースにサプライチェーン計画のSaaSを提供

ザイオネックスは韓国で2000年に創業したソフトウェアベンダー。米MITでSCMやPLM(製品ライフサイクル管理)の理論や仕組みを学んだ博士らが立ち上げた。主力製品であるSCMソフトウェア「T³SmartSCM」は、韓国のLGやサムスンなどのほか、世界の大手製造業の約400社に導入されている。対象業種も電気機器・精密機械から化学、自動車、消費財、食品、小売・流通など多岐に及ぶ。

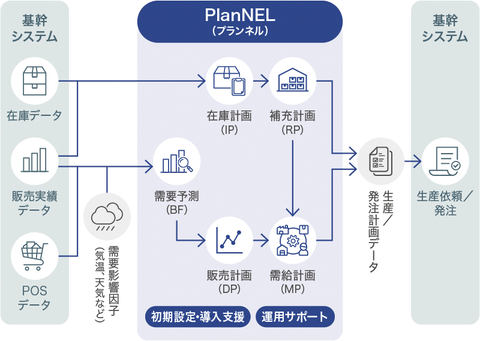

そんなザイオネックスの日本法人が今、注力しているのが、中堅・中小企業に向けたSCMのクラウドサービス「PlanNEL」の提供だ。PlanNELは、T³SmartSCMの提供を通じて培ってきた技術力と知見をベースに、SaaS(ソフトウェア・アズ・ア・サービス)として開発されており、需要予測と、それに基づく販売計画、在庫計画などの効率化・自動化を可能にする。

日本の中堅・中小企業がPlanNELを使う意義を藤原氏は、こう説明する。

「日本の中堅・中小企業の間では、SCMソフトウェアの利用が、それほど浸透していません。そのため、販売/営業、調達、生産管理などの各部門でデータ共有や意思疎通が不十分なままに、それぞれの担当者が、属人的な知見や判断で需要予測や販売計画、在庫計画などを立案・変更しているのが現状です。

しかし、冒頭でお話ししたように、SCMは経営そのものであり、その舵取りを誤れば過剰在庫を抱えてキャッシュフローを圧迫したり、逆に在庫不足で販売機会を逃したりと事業のサステナビリティを脅かす事態に陥りかねません。ゆえに、PlanNELのようなSCMソフトウェアを活用し、有事の際も速やかに計画を変更して実行に移せるようにしておく必要があります」

AI技術や10種類以上のアルゴリズムを使い需要予測と計画策定の精度を向上

PlanNELが提供する機能の特徴の1つが、AI(人工知能)技術や統計的手法を使って需要予測の精度を高めている点である。需要予測では、基幹システムが管理している販売実績データや在庫データなどのほか、気象や為替といった外部の需要影響因子を使用する(図1)。

自社で製造している製品の特性に合わせて最適な需要予測ができるよう、それぞれの要因を加味したアルゴリズムを10種類以上、用意している。

10種類以上のアルゴリズムを用意する理由を藤原氏は、「AI技術を使った需要予測の精度は100%ではありません。販売数量が多く需要変動が小さな商品には適していても、販売量が少なく需要変動が大きな商品には適さないといった特性もあります。それだけに、取り扱う製品に応じて、データを使った予測の立て方を変化させなければなりません」と説明する。

PlanNELを使うことで、データに基づく需要予測をベースに、サプライチェーンネットワークの依存関係を加味した複数拠点の在庫計画や在庫の補充計画、販売計画を一元的かつ効率的に立案できるようになる。「データを根拠に需要予測をしっかりと立てることが大切です。需要予測をしっかり立てることにより、例えば『営業担当者の販売見込みや販売計画に根拠が見えないうえに、実際の売り上げとの乖離(かいり)が頻繁に起きる』といった課題が解消されることになります」(藤原氏)という。

加えてPlanNELは、需要予測だけでなく、シミュレーションにより意思決定を支援する。例えば、工場の生産能力や輸送能力、輸送経路のリードタイムなど、さまざまな制約を考慮しながら、安全在庫や発注点、発注量をシミュレーションすれば、過剰在庫・欠品率を引き下げられるとしている。