- Column

- 人とAIの協働が導く製造DXの勝ち筋 「Industrial Transformation Day 2025」より

製造DXではシステム開発プロセスを見直しスピードと具現化力を高めよ

「Industrial Transformation Day 2025」より、ROIT 代表取締役 柿崎 直紀 氏

- 提供:

- ROIT

システムの特性に応じて内製・外注・伴走を使い分ける

DX関連プロジェクトのゴールを目指すまでの道程を柿崎氏は山登りに例え、大きく前半と後半に分かれるとする。

「5合目までの前半は、社内で抱えている課題を洗い出し、プロトタイプを開発して実践し、効果を確認する段階だ。課題を把握し、何を解決すればゴールに到達するのかを明確にする。そのうえで投資対効果を測定し、課題ごとに優先度を設定する。その後、プロトタイプを開発してPoCを実施し、実際の効果や技術的な実現性を確認する」

6合目から10合目までの後半は開発工程になる。そこでは「予算や社内リソースなどに応じて、大きく次の3つの開発スタイルから選択すれば良い」と柿崎氏はアドバイスする。

(1)市民開発型(内製) :社内の事業部門がアプリケーションを自由に作り、自部門の課題を解決していく。スピード感がありコストも安いが、社内に開発人材がいない場合は採択が難しい

(2)開発委託型(外注) :従来のシステム開発と同様である。プロに任せて短期間で効果が出せるのであれば外注でも構わない。ただし、コストはかかる

(3)伴走型(内製支援) :社内リソースで開発するが、技術的な支援を受けたり、難易度が高い開発は外部ベンダーに任せたりする。一定金額の範囲内でサポートを受けられる

柿崎氏は「まずは伴走型で小規模に始めつつ、投資対効果がありそうなものは外注に切り替え、難易度が低いものは完全に内製でまかなうといった住み分けが有効だ」とする。

Microsoft製品に統一すればインタフェースなど無駄な開発が不要に

そのうえで柿崎氏は「IT化の前提として、製造業が取り組むべき課題は多い」と指摘する。工場であれば、PLM(Product Lifecycle Management:製品ライフサイクル管理)やMES(Manufacturing Execution System:製造実行システム)、PLC(Programmable Logic Controller)、IoT(Internet of Things:モノのインターネット)、AI(人工知能)、CAD(コンピューター支援による設計)などの要素がある。

業務系なら、ERP(Enterprise Resource Planning:経営資源計画)やSCM(Supply Chain Management)、サポートセンターのCRM(Customer Relationship Management:顧客関係管理)、新規開拓のSFA(Sales Force Automation:営業支援)、顧客データ分析のCDP(Customer Data Platform:顧客データ基盤)などだ。

これらの項目に対し包括的に応えられるツールとしてROITは米Microsoft製品を推す。その理由を柿崎氏は「全方位でカバーできるベンダーはほかにない。ベンダーロックインの議論はあるが、複数ベンダーの製品を組み合わせると、連携のためのインタフェース設計が必要になる。1社で統一すれば、本来何の価値も生まないインタフェースの設計にコストや時間を取られずに済む」と説明する。

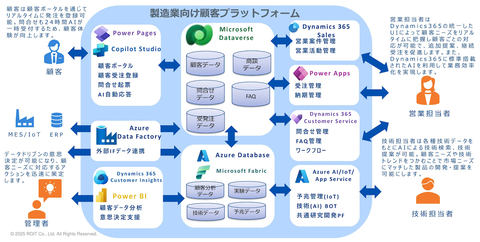

そのROITが製造業に提案するシステムの1つに「製造業向け顧客プラットフォーム」である(図3)。顧客向けポータルを用意し、発注や問い合わせが起票されると、ポータル上でAIアプリケーションが応答し、担当者は顧客データを確認する。ERPや故障検知に必要なIoTなど各種データはDWH(Data Ware House)を格納し、それをBI(Business Intelligence)ツールで可視化し意思決定に役立てる。

最近は「グローバル展開する企業がMicrosoftのクラウドアプリケーションを私用するケースが増えている」と柿崎氏は話す。各拠点で共通のアプリケーションを利用し、各拠点のデータを統合管理する機能により「日本にいながら、各国拠点のデータをリアルタイムに参照する」(同)ためだ。

そこでROITは、統合アプリケーション基盤「Microsoft Dynamics」を使ったグローバル製造業向けERP/SCMのクラウドサービスを2025年8月に開始する予定である。Dynamicsは製造業に特化した機能を標準では持たないため「ROITが日本の製造業から得たノウハウを実装しパッケージ型のサービスとして提供する」と柿崎氏は新サービスに自信を見せる。