- Column

- 人とAIの協働が導く製造DXの勝ち筋 「Industrial Transformation Day 2025」より

JFEスチール、IT構造改革とデータ活用の高度化で自律操業する“インテリジェント製鉄所”を目指す

「Industrial Transformation Day 2025」より、JFEスチールの山口 収 氏

JFEスチールは、2023年度に2509万トンと国内第2位の粗鋼生産量を持つ製鉄会社である。同社は現在、品質や製造に関するデータを一元管理する基盤を立ち上げ製鉄所の自律操業に向けた取り組みを進めている。同社DX戦略本部DX企画部 グループリーダーの山口 収 氏が弊誌主催の「Industrial Transformation Day 2025(2025年3月11日〜12日)」に登壇し、自律操業に向けた取り組み内容や、その推進に必要な人材育成戦略について解説した。

「JFEスチールにとってDX(デジタルトランスフォーメーション)は、競争力を飛躍的に高めるデジタルによる業務改革施策にほかならない。製鉄所における全製造プロセスのCPS(Cyber Physical System)化とロボティクス活用に加え、会社全体のDXに向けてはデジタル領域という大きな枠組みでの中長期的な戦略を推進するために、これまで個別に存在していた部署を統合した『DX戦略本部』を2024年4月に発足させた」--。JFEスチール DX戦略本部DX企画部 グループリーダーの山口 収 氏は、同社におけるDXの狙いと活動状況を、こう説明する(写真1)。

JFEスチールがDXへの取り組みで掲げる全社方針は「積極的なデータドリブンによる競争優位の獲得」である。代表取締役 社長の広瀬 政之 氏からは「無駄な作業を止め、もっと早く処理する、早くアウトプットする、早く意思決定するためにはどうしたらよいのか」という問いが投げかけられているという。

その問いに答えるためにDX戦略本部が推進する具体策が、(1)変化対応力を抜本的に高めるIT構造改革、(2)AIやデータサイエンスをはじめとする最新IT技術を取り込んだデータ活用レベルの高度化と、それらを支えるための(3)ITリスク管理強化の3つである。

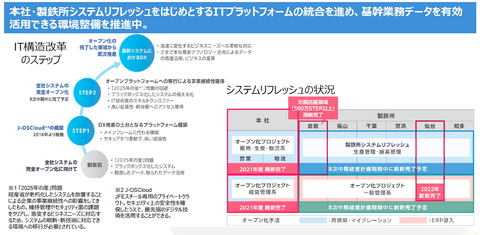

IT構造改革への取り組みの発端は「いわゆる『2025年の壁』への危機感だった」と山口氏は振り返る。対応策としてまず、プライベートクラウド「J-OSCloud」を整備した(図1)。2016年に実運用を始め、現在は「基幹業務データの有効活用に向けた、全社システムの完全オープン化を推進中」(山口氏)だ。具体的には、マイグレーションやERP(Enterprise Resource Planning:企業資産計画)システムによるオープン系システムにリプレースする。すでに本社と一部製鉄所ではオープン化は終了し「残る製鉄所も2025年度中をめどに完了する見込み」(同)である。

“インテリジェント製鉄所”のためのCPSの仕組みを順次稼働

一方、データ活用レベルの高度化に向けて取り組むのが「自ら学習し、自律的に最適な操業を実行する“インテリジェント製鉄所”の実現」(山口氏)である。インテリジェント製鉄所を山口氏は、こう説明する。

「製鉄所から得られるビッグデータをサイバー空間に取り込み、モデルを活用したシミュレーションによって導き出された最適な操業方案を現実世界にフィードバックするサイクルを回すCPSを実現する。これにより、商品とプロセス、生産現場における品質の抜本的な向上を図る」

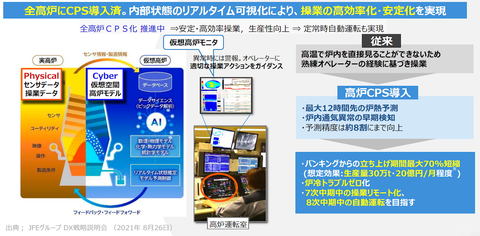

CPSの仕組みとして一部がすでに稼働している。高炉内部の様子をリアルタイムで可視化する「高炉CPS」がその1つで全高炉に導入済みである(図2)。センサーデータや映像、現場での操作、製造条件などを入力し、各種モデルを使って解析することで将来を予測し、最適な制御を実施する。「最大12時間先の炉熱予測や炉内通気異常の早期検知を実現できている。近い将来の自動運転も視野に入っている」(山口氏)という。

また西日本製鉄所では「コークス炉デジタルツイン」を既存設備の改造の設計に活用したところ、「燃料使用量を5%、CO2排出量を年間6600トン削減できている」と山口氏は説明する。ほかにも、エネルギー需給ガイダンスシステムなどが稼働している。