- Column

- 人とAIの協働が導く製造DXの勝ち筋 「Industrial Transformation Day 2025」より

鴻海(FOXCONN)、「3 + 3戦略」でICT分野の強みをEV、デジタルヘルス、ロボットに広げる

「Industrial Transformation Day 2025」より、FOXCONN 中央自動化技術センターの王 樹華 氏

各種プロセスの自動化に向けロボットも自社開発

産業用ロボットの開発と実装にも力を入れている。「ロボットを自社で設計・製造し、多関節ロボットや直角座標ロボット、パラレルロボットなど多様なタイプを開発し、年間3000〜5000台を生産している」(王氏)。これらの自社製ロボットを、溶接やレーザー加工、ピッキング/パレタイジング、研磨といった製造工程で利用する。

倉庫内作業においても、自社開発した無人フォークリフトや、AMR(Autonomous Mobile Robot:自律走行搬送ロボット)、ピッキングロボットなどを導入し自動化を進めている。

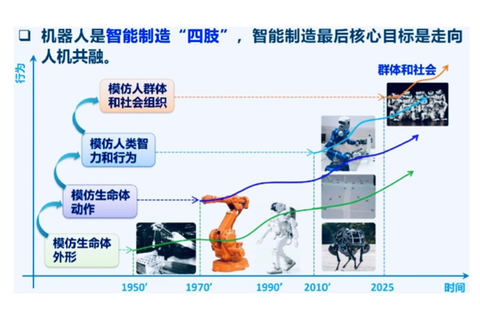

ロボット技術の発展について王氏は「1985年から2010年はプログラムにより同じ作業を繰り返す産業用ロボットの時代だった。2011年から2035年までは、ロボットが判断し行動するスマートロボットの時代だと定義している」という。現在は「AIとロボットの融合が進むスマートロボットの発展期であり、今後10〜20年でAIロボットの需要が爆発的に増加する」(同)と予測する(図3)。

王氏は「ロボットが産業からサービスや医療などへと活動の幅を広げていくためにはAI技術との融合が必要になる。四肢と頭脳が結合し、人とマシンの協調、ハードウェアとソフトウェアの融合が実現していく」と力を込める。

EMSの自動化においてもロボットには高い精度と信頼性を求める。「組み立て、塗布、検査などのプロセスでは高速かつ高精度のロボットが必要不可欠だ。特にフレキシブル基板の挿入や精密な曲面の研磨、ネジの取り付けなどの作業には力加減(トルク)を制御できなければならない)(王氏)とする。

WEFの「ライトハウス工場」に取り組み産業界をリードする

FOXCONNはスマート製造の実現に向け「ライトハウス(Lighthouse)工場」の構築を推進している。ライトハウス工場は世界経済フォーラム(WEF)が認定するモデル工場で、自動化、デジタル化、スマート化などの先進技術を導入し、生産と管理の効率を大幅に高めているのが条件だ。この概念に基づきFOXCONNは、2024年12月までに70のライトハウス工場を設立、そのうち8工場でWEFの認定を受けている。

FOXCONNのライトハウス工場では、AR(Augmented Reality:拡張現実)/VR(Virtual Reality:仮想現実)、デジタルツインなどの技術も活用し品質検査へのAI技術の導入を進めている。

例えば、従来のAOI(Automated Optical Inspection:自動光学検査)システムにAI技術を組み合わせた二重チェックの仕組みでは「管理可能な設備数が1台から10台に増加し、少量多品種生産の検査通過率は0%から50%に、多量生産時の検査通過率は60%から95%に、それぞれ向上した」(王氏)という。

ライトハウス工場のメリットを「生産と運用の両面から、品質、安全性、持続可能性を高めながらコストを削減できることだ」としたうえで、王氏は「今後も加工製造や部品加工、SMT、包装などの各プロセスで自動化・デジタル化・スマート化を推進し、シミュレーションやAI、ロボットの技術を活用していく。ライトハウス工場の取り組みを強化しながら製造業・産業界をリードしたい」と意気込みを隠さない。