- Column

- 人とAIの協働が導く製造DXの勝ち筋 「Industrial Transformation Day 2025」より

SUBARU、プレスラインのシミュレーションにより常識変える金型設計が可能に

「Industrial Transformation Day 2025」より、SUBARU モノづくり本部 車体生産技術部 車体企画課の柴田 康徳 氏

自動車の設計には各種シミュレーションが利用されている。そのシミュレーションをプレスラインに適用することで生産能力を高めようとしているのがSUBARUだ。同社モノづくり本部 車体生産技術部 車体企画課の柴田 康徳 氏が弊誌主催の「Industrial Transformation Day 2025(2025年3月11日~12日)」に登壇し、生産ラインにシミュレーションを適用する取り組みの実際や、その成果などを解説した。

「自動車のプレス生産ラインにシミュレーションを適用したことで、ラインの稼働率を高める理想的な金型設計など、現実では到底できない検討が可能になった。そうしたシミュレーションに、物理演算が可能なゲームエンジンを活用したことで成果が高まっている」--。SUBARU モノづくり本部 車体生産技術部 車体企画課の柴田 康徳 氏は、生産ラインへのシミュレーション適用を、こう評価する(写真1)。

新車のプレス工程にシミュレーションを適用し複雑な形状への対応力を強化

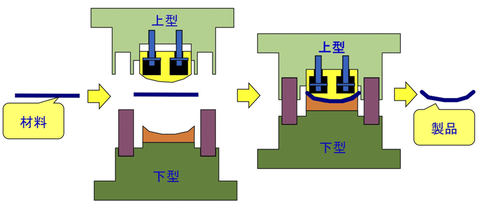

自動車の製造における最初の工程が車体パネルのプレス工程だ。3次元CAD(コンピューターによる設計)で設計したプレス金型を使い、鉄板に上型と下型とで圧力をかけて立体的なパネルを成形する(図1)。成形したパネルを組み立て溶接すれば、自動車の基本構造になるボディが出来上がる。

このプレス工程にSUBARUはシミュレーションを適用した。まず取り組んだのが、新車の量産前に製品のプレス工程を実際の設備で検証する「充当トライ」の効率化だ。「充当トライは量産車のプレスラインを一時停止して実施するだけに、その効率化はライン全体のパフォーマンス向上に直結する」と柴田氏は話す。

充当トライでは、材料を搬送するロボットなどが、製品や金型などに干渉しないかどうかを確認する。「干渉が起こり、その場で対策を講じられなければ、充当トライ自体が中止になり次回に持ち越しになる」(柴田氏)

この搬送動作をシミュレーションにより机上で検討することで、充当トライの前に干渉リスクを洗い出し対策を立案できるようにした。結果、搬送時に部品の角度を調整して干渉を回避するチルト機構の有効性が確認でき活用が進んだ。柴田氏は「総じて、より複雑な形状の製品を、生産速度を落とさずに生産できるようになった。初代『BRZ』のリアタイヤ部の張り出し感のある強い造形などに効果を発揮した」と評価する。

プレスの上流工程と下流工程にもシミュレーションの適用範囲を広げた。積み重ねた鋼板を1枚ずつ取り出してプレス機に投入する「ディスタック」と、完成した製品をパレットに積み込む「パレタイジング」の工程だ。特に「パレタイジングがボトルネックになっていた」(柴田氏)

シミュレーションの結果、「狭いスペースで積み込み作業を担うロボットを4台から2台に減らせば動作の重複や待機時間が解消され、1回の積み込み作業にかかる時間が15.1秒から10.4秒へと4.7秒短縮できることが分かった」(柴田氏)という。「自動車の側面を構成するような大きなパネルの積み込み時に発生するロボットの干渉を回避するための回避動作や待機時間が無駄になっていたため」(同)だ。

柴田氏は「動作全体を見渡した最適配置によって、狭いスペースでもロボットを有効活用できることが分かった」と効果を強調する。

ロボットの台数を減らすとロボット1台当たりの稼働率は高まり耐用年数が短くなってしまうというデメリットもある。だが柴田氏は「生産効率が高まることのメリットのほうが大きいと判断した。シミュレーションにより、ロボットの台数をあえて減らすという発想が生まれた」と振り返る。