- Column

- デジタルツインで勝ち抜くデータ駆動のものづくり

トヨタバッテリー、「泥くさい(D)トランスフォーメーション(X)」で組織を変革し現場に成果

「インダストリアルデジタルツインサミット2025」より、DX企画推進室の室田氏と志村氏

検知ロジックと運用体制の両輪で現場への浸透を図る

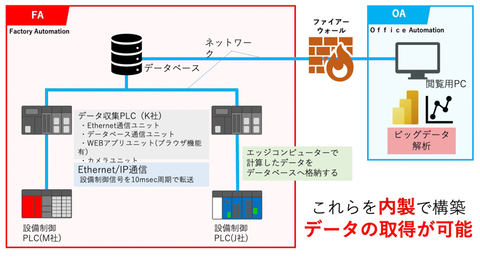

製造部門では当初、設備機器の故障や動作不良を、それらが起きる前に検知する予兆検知システムに取り組んだ。設備機器のPLC(Programmable Logic Controller:産業用コントローラー)のデータをエッジコンピューターで吸い上げたデータを監視することで、異常値を検出し必要な対策を取れるようにした。

例えばシリンダーの予兆検知では、シリンダーへの動作指令が出されてから実際に動作が始まるまでの時間を計測したところ「この時間が故障前にはだんだん遅くなっていき、やがて故障が発生することが確認できたことから、このデータを予兆検知に利用している」(宮城ME DX-G グループリーダーの志村氏)という。

ただ開発当初は「動作のブレなどから誤警報が多発し“オオカミ少年”になってしまい現場が扱ってくれない状態だった」(志村氏)。そこから、毎回のデータではなく平均値を使ったり、平均値を中央値に変え外れ値の影響を小さくしたりと細かな改善を積み重ねた。そうした「試行錯誤の末、過検出を抑制できるようになった」(同)としている。

現場では「目の前のトラブル対応が最優先になり、未然防止は後回しになりがちだ」(志村氏)。そのため予兆検知システム導入では「そこをカバーする運用体制の構築が欠かせない。運用をしっかり回すことが検知ロジックと同じくらい大事だ」と志村氏は強調する。

シリンダー故障は製造ライン停止の主要因の1つだった。予兆検知により、その7割を占める摩耗による故障を事前検知できている。志村氏は「ある工場では全体の稼働率が0.8%向上し、現場関係者の工数削減につながった」と話す。同システムで集めたデータを可視化するシステムも構築し、日々の状態監視のほかトラブル発生時は映像による確認に利用している。同様の可視化は「工場内を走るAGV(Automated Guided Vehicle:無人搬送車)の位置やトラブル状況なども対象に実現している」(志村氏)とする。

ビッグデータ解析や生成AI技術の活用でも成果

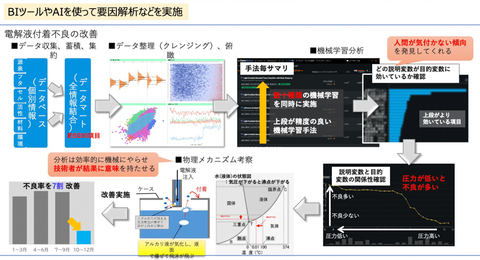

ビッグデータの解析にも取り組んでいる。志村氏は「工場には非常にデータが多く、1日に約10億のデータが生成されている」と話す。従来はスモールデータを対象に統計解析を実施していたが「ビッグデータをそのまま使用し、BI(Business Intelligence)ツールとAI(人工知能)技術を使うことで、解析精度の向上や解析時間の短縮が実現している」(同)とする。

例えば、電池ケースに電解液が付着する不良原因の究明では「短期間に不良の7割を改善できた」(志村氏)という。その際は、材料や環境など約5000項目のデータを集約し、データを前処理してからBIツールで可視化・確認。その後に、数十種類の機械学習手法を同時に適用し影響がありそうな事象を抽出し、その物理メカニズムを人が考察し対策を練るというアプローチを適用した(図4)。

生成AI技術の利用も始めている。AIチャットボットがその1例で、RAG(Retrieval-Augmented Generation:検索拡張生成)技術を併用し社内規則や各種申請の方法、過去トラブルなどに答える。「1カ月に1万回の応答があり、社内では、かなり広く使用されている」(志村氏)。回答に対して「Good/Bad」を評価するほか、回答に不足があれば利用者が学習データを追加できるなど「利用者が作りながらレベルアップしていくことを運用のポイントに掲げている」(同)という。

また、例えば「自社と競合製品との違い」といった問いに対し、ネット上から適切な情報をリサーチするAIエージェントを開発ツール「Dify」で作成したり、工場内で手を離せないときに音声でデータ入力するための音声認識技術を使ったAIエージェントを作成したりもしている。

デジタルカレッジでの人材育成や、現場ニーズに根ざした「泥くさい(D)トランスフォーメーション(X)」のアプローチは、幅広い領域で具体的な成果を上げている。