- Column

- デジタルツインで勝ち抜くデータ駆動のものづくり

JAXA、設計・認証・生産をデジタル化する「航空機DXプロジェクト」で航空機開発の常識を変える

「インダストリアルデジタルツインサミット2025」より、航空技術部門航空プログラムディレクターの神田 淳 氏

JAXA(宇宙航空研究開発機構)が、航空機の設計から認証、生産までを対象に業界全体のDX(デジタルトランスフォーメーション)を推進する「航空機DXプロジェクト」を本格化させている。航空技術部門航空プログラムディレクターの神田 淳 氏が「インダストリアルデジタルツインサミット2025」(主催:同プログラム委員会/サイバー・フィジカル・エンジニアリング技術研究組合、2025年8月28日)に登壇し、産学官で取り組む「航空機DXプロジェクト」の背景や狙いを説明した。

「旅客機の製造分野で日本メーカーの存在感が薄れつつある。この流れから脱却し世界の航空機の設計開発に食い込むためには、設計から認証まで、さらには業界全体にわたるDX(デジタルトランスフォーメーション)が必要だ」--。JAXA(宇宙航空研究開発機構)航空技術部門航空プログラムディレクターの神田 淳 氏は、危機感を込めて、こう指摘する(写真1)。

複雑化する開発現場で日本のシェアが低下

世界の旅客機市場は現在、仏エアバスと米ボーイングの独占状態にあり、中・大型機では両社が市場を分け合っている。小型機や、より小さなリージョナルジェットでも日本企業が主要OEMとして挙がることはない。

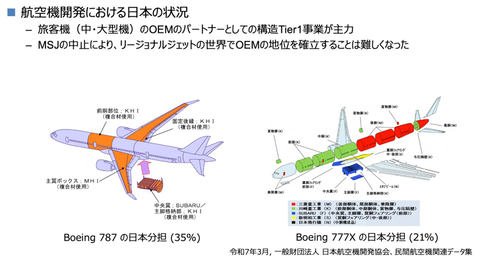

さらに深刻なのは「パートナーの立場でも、日本のシェアの低下が危惧される」(神田氏)ことだ。例えば「ボーイング787」での日本の生産分担率は35%、最新の「ボーイング777X」では21%である(図1)。コロナ禍によるサプライチェーンの見直しで内製化が進み、世界各地でTier1企業が台頭する中、日本は厳しい競争にさらされている。神田氏は「構造Tier1としての立ち位置が続くとシェアが下がる可能性があり、非常にまずい状態にある」と警鐘を鳴らす。

厳しい競争環境下で航空機開発業界全体を悩ませているのが「システムの複雑化による開発期間とコストの増大」(神田氏)だ。航空機の構成は年々複雑さを増しており、部品点数だけで自動車の約100倍に達しているという。この複雑性が開発スケジュールとコストの増大を招いている。

神田氏が示すデータによれば、航空機の複雑性と開発期間には明確な相関関係がある。軍用機では複雑になればなるほど、開発期間が比例して長くなる。民間旅客機でも同様の傾向があり「これまでは7年ぐらいを目安に旅客機は開発されてきた。それが最近は、8年、9年、10年、もっと長いと十数年という例もある」(同)

認証プロセスの複雑化も大きな要因だ。航空機は設計から始まり、最終的に航空当局の認証を得て初めて商業運航に投入できる。この認証プロセスには「飛行試験とコンポーネントレベルでの膨大なテストが不可欠で、これらが開発期間とコストをさらに押し上げている」と神田氏は説明する。

航空機開発のDXではモデルベース開発が進展

こうした課題に対し、世界の航空機業界ではデジタル技術を活用した変革、すなわちDXへの取り組みを進めている。主要な手法として注目されるのが「MBSE(Model-Based Systems Engineering)」だ。

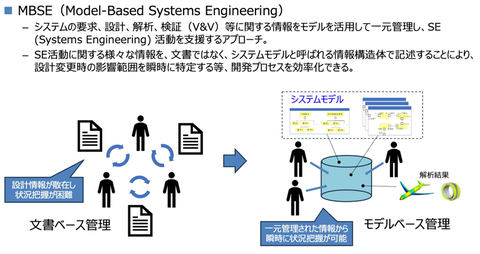

MBSEは、システムの要求から設計、解析、検証までの全情報をモデリング言語により構造化し一元管理することで、システムエンジニアリング活動を支援するアプローチである(図2)。「文書ベースでの管理では情報の散逸や煩雑な作業が避けられなかったが、MBSEでは情報の一元化とリアルタイムなデータアクセスが可能になる」(神田氏)

また認証分野では「CbA(Certification by Analysis)」の手法が導入されつつある。従来の物理的な試験を高度な解析技術で代替し、認証プロセスのコストと時間を圧縮する手法だ。

さらに、上流から下流へ、または下流から上流へとデジタルデータをつなげる「デジタルスレッド」の構築も進んでいる。ボーイングが提唱する「MBE(Model Based Engineering) Diamond」では、開発から実証までのライフサイクル全体をデジタル空間で模擬するデジタルツインの構想が示されている。

すでに成功事例も現れている。エアバスの「A350XWB」ではMBSEとシミュレーション技術の活用により開発期間を大幅に短縮。ボーイングとスウェーデンのサーブが共同開発した「T-7A Red Hawk」では「MBSEにより初期品質が75%向上し、組み立て時間を80%短縮、ソフトウェア開発時間が半分になった」(神田氏)という。