- Column

- デジタルツインで勝ち抜くデータ駆動のものづくり

ダイキン工業、“止まらない工場”に向けた工場デジタルツインを構築

「インダストリアルデジタルツインサミット2025」より、生産技術センター 工場DX技術開発グループの浜 靖典 氏

ダイキン工業が“止まらない工場”の実現に向けてデジタル技術の活用を進めている。生産技術センター 工場DX技術開発グループの浜 靖典 氏が「インダストリアルデジタルツインサミット2025」(主催:同プログラム委員会/サイバー・フィジカル・エンジニアリング技術研究組合、2025年8月28日)に登壇し、具体的な取り組みを説明した。

「全体最適を実現するためにグローバルに展開する工場をつないでいく。そしてネットワークやデータをつないだ先では、そこで働く人同士をどうつなげるかが非常に重要だ」--。ダイキン工業 生産技術センター 工場DX技術開発グループの浜 靖典 氏は、こう強調する(写真1)。

ダイキン工業は空調機器の専業メーカーであり、空調事業が全売り上げの9割を占めている。そのうち8割以上は海外事業によるもので、空調事業だけで28カ国100カ所以上に生産拠点を置いている。「空調機は気候の変動によって売り上げが大きく変わる。それへの対応の瞬発力を高めるために『売れるところで作る』という“市場最寄化”の考えをベースに海外展開を進めている」と浜氏は説明する。

ライン停止を予測・解決し生産の停止を防ぐ

そのダイキン工業は、大阪府堺市にある臨海1号工場をデジタル技術導入のモデル工場に位置付けている。2011年の東日本大震災を機に、BCP(Business Continuity Plan:事業継続計画)の観点から建て替えることになったのがきっかけだ。センサーなどを組み込んだ臨海1号工場は2018年6月、本格的な生産を開始した。

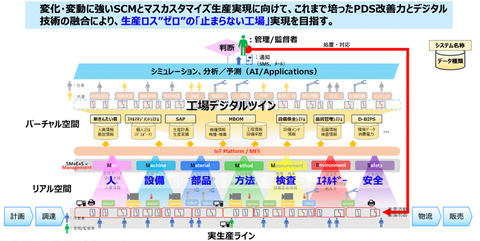

臨海1号工場では「顧客のさまざまなニーズに応じたカスタマイズ製品を、量産機と同等の品質とコストで提供することを目指している」(浜氏)。そのためには、在庫を一定量保持し注文を受けたら在庫から供給するという方法は成立しない。「工場を止めることは、機会損失や納期遅れにつながるだけに、生産ロス“ゼロ”の“止まらない工場”を目指している」と浜氏は話す(図1)。

“止まらない工場”に向けては「設備故障や品質不良などによるライン停止を事前に予測して解決し、生産自体の停止を防ぐことが目標」(浜氏)になる。そのために、設備や工程に詳しい技術者の判断基準などを数値化し、データと組み合わせて問題を予測するアプリケーションを開発した。

そのうえで(1)見える化/数値化、(2)予知・予測、(3)最適化のサイクルを回すことで予測精度を高めている。

(1)見える化/数値化

●作業時間自動計測 :カメラで作業者を撮影し、作業時間を自動で計測する

●目視検査のデジタル化 :作業者に依存していた目視検査を市販カメラと内製のアルゴリズムで自動化する

●工場デジタルツイン :工場全体を画面上で表現し、作業者情報や故障予知の警告が出た設備など全体を俯瞰しながら監視する

(2)予知・予測

●設備状態監視・故障予知 :対象設備および予知する故障モードを選定し、FTA(Fault Tree Analysis:故障の木解析)などで展開し、データの選定・取得からロジックの実装、精度の検証までを繰り返すことで故障を予知する

(3)最適化

●生産順位計画自動立案 :平準化計画(生産負荷を均等化した従来型の生産計画)をベースに作業順序を数千パターン自動生成し、工程単位の作業時間を考慮しながら全パターンをシミュレーションモデルで評価することで生産ラインの順位を最適化する

故障予知においては「当初は誤報も多かった」(浜氏)。だが「工場立ち上げ時点からモデル工場にするというコンセプトがあったため、保全部隊もサイクルを回す取り組みにかなり協力的だった」(同)という。徐々に、実際に発生すれば半日ほどラインが止まってしまうような大きな設備故障を事前に検出できるようになるなど「成功事例が出てきたことも活動の推進力になった」(同)という。

こうした取り組みの成果としては「2024年度の実績で生産ロスを全体で6割削減できた。中でも、設備故障などに由来する生産ロスは8割削減できた」と浜氏は説明する。その過程で培った技術は現在、国内外の他拠点に展開されている。