- Column

- デジタルツインで勝ち抜くデータ駆動のものづくり

ダイキン工業、“止まらない工場”に向けた工場デジタルツインを構築

「インダストリアルデジタルツインサミット2025」より、生産技術センター 工場DX技術開発グループの浜 靖典 氏

海外では業務の標準化や形式知化が課題に

海外での売り上げ比率が高いダイキンでは「生産拠点がグローバルに広がる中、人に依存している業務の標準化や形式知化が課題になっている。広がった兵站をさらなる強みに変えるため、生成AI(人工知能)などの先進技術やデジタルの強み、ネットワーク効果などを生かす活動に着手している」と浜氏は語る。

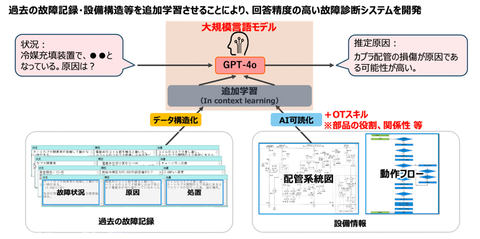

その1つが、生成AI技術を利用する設備故障診断支援システムの開発だ(図2)。日立製作所と共同で取り組んでいる。工場の設備保全では「広くて深い知識が必要だが、海外拠点では人の入れ替わりが激しく、スキルが蓄積しない」(浜氏)という課題がある。診断支援システムでは「経験の浅い保全技術者でもベテラン技術者と同様の判断ができるようにする」(同)のが目標だ。

診断精度を高めるため生成AIには、過去の故障履歴や保全作業記録、配管系統図を学習させた。同システムは国内工場には展開済みで「今後、海外の工場でも試験的に展開を進める」(浜氏)

学習データの元にある故障履歴や保全作業記録のデータ管理システムは、同社電子システム事業部が開発するノーコード開発基盤「Smart Innovator」を使って刷新した。「保全メンバー自身がメンテナンスできるようになったほか、生成AIの学習に適した形でデータを残せるようになった」と浜氏は、その効果を話す。

ただ海外拠点では「保全データの管理システムが整っていない場合もある」(浜氏)という。「故障の履歴は他の拠点にとっても非常に有効な財産になるため、保全データは日本のクラウド環境で一元管理する計画」(同)だ。

故障履歴は、それぞれの拠点の管理者が内容を精査した上で登録している。「故障診断支援システムは100%正解を出せるわけではない。システムの回答が実際の状況に合わない場合は人間が対策を考え、新たな実績にする」(浜氏)ためだ。それが「また知識になり、別の拠点で使えるようになる。知識を進化させる仕組みになっている」(同)という。

ベテランのノウハウの共有・再利用が生産拠点を進化させる

この考え方は品質不良や他の現場の管理業務にも利用する。浜氏は「国内では生産技術を担う人材の世代交代が進んでおり、設備開発を進化させる仕組みも必要になっている。知識を進化させる仕組みをグローバルに展開し、全拠点での知識を共有、再利用可能にしたい」と力を込める。

特に人材流動性の高い拠点では「安定的な生産を可能にするために、他の拠点や過去のベテランのノウハウを形式知化し共有・再利用する仕組みにより、拠点全体を進化させ続けていけるプラットフォームの構築を進めようとしている」(浜氏)ともいう。

ダイキンが描く“止まらない工場”は、グローバル競争を勝ち抜くための持続的な仕組みの上に成り立っている。現場の知見にデジタル技術を取り込み、知識を形式知として進化させ続けることが、海外拠点を含む全社での強みにつながっていく。