- UseCase

- 製造

コスモ石油、競争力強化に向けプラントのデジタルツインにより意思決定速度を高める

「Cognite Atlas AI Summit in Tokyo」より、コスモ石油 工務部の吉井 清英 氏とコスモエネルギーホールディングス IT推進部の八谷 鉄正 氏

製油所に散らばるデータを統合し意思決定速度を高める

現状打破に向けコスモ石油が採用したのが、産業用データ基盤「Cognite Data Fusion(CDF)」(ノルウェーのCognite製)の導入だ。各製油所に散在する古いシステムのデータや現場にある紙の文書、データのサイロ化などの解決を図る。「製油所や物流基地が蓄えている各種データがスピーディに統合・関連付けられ、製油所の操業に必要なデータをワンクリックで取得・展開できるようになる」(八谷氏)と期待する。

人の面でも「ハイレベルなエンジニアによる遠隔支援や技術継承が可能になり“匠”であるエンジニアのさらなる活躍と技術継承に加え、若手社員がデジタル人材として即時に貢献できるようになる」(八谷氏)。「一連のデータを俯瞰できるようになれば、気付きや分析、業務変革のアイデア創出も期待できる。CDFは“ゲームチェンジャー”になると見ている」と八谷氏は力を込める。

CDFの導入でコスモ石油が目指すのは、「製油所のデジタルツインの実現」(吉井氏)である。デジタルツインから、さまざまな情報が入手できるようになれば、「意思決定速度が格段に高まる」(同)とみるからだ。そのため、さまざまなデータをCDFに統合する。

具体的には、CMMS(Computerized Maintenance Management System:設備保全管理システム)やヒストリアン(運転データ)、P&ID(Piping & Instrumentation Diagram:配管計装図)や機器図面などのエンジニアリングドキュメントのほか、製油所の点群データや360度画像などである。

ほかにも、トラブルやヒヤリハットなどの情報、配管や機器など設備管理システムのデータ、入出荷データ、センサー類で取得するメンテナンス関連情報、帳票電子化システムが持つ巡回点検記録や現場の検査状況、機器類のAPM(Asset Performance Management:設備パフォーマンス管理)データ、ロボットやドローンから得られるデータなど、操業にまつわる全てのデータが対象だ。

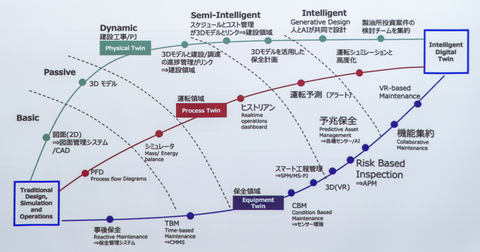

こうしたデータ統合は、保全領域、運転領域、建設工事の3つの軸で整備しているという(図1)。吉井氏が担当する保全領域では現在、カメラ画像を使った監視や、トラブルシューティングのためのAI技術によるリコメンド、VR(Virtual Reality:仮想現実)空間を使って保全のコミュニケーションなどに取り組んでいる。

23年11月のキックオフから約7カ月で全社利用を可能に

デジタルツイン構築プロジェクトにおけるCDFの導入は2023年11月、正式にキックオフしたPoC(Proof of Concept:概念実証)により「デジタルツインが実現できると分かったため、本格的にプロジェクトに移行した」(吉井氏)。正式キックオフから約7カ月後の2024年5月からはCDFを全社で利用可能にしている。

現在のCDFのアクティブユーザー数は1カ月に300~400人。先陣を切って導入した保全部門の利用者が全体の約4割を占め、残りの約2割が運転部門、4割はHSE(Health、Safety、Environment:健康、安全、環境部門)や本社のメンバーである。

データ収集や意思決定のスピードも向上したという。例えば製油所設備の機器が故障した場合、関連する図面や点検記録、運転データ、保全計画などの関連する情報の入手には、担当者の能力やマニュアル、ノウハウなどに頼る必要があった。その後の取るべきアクションの洞察、意思決定にも人が担ってきた。それがCDFでは、「生成AIが人に代わって、それらのアクションをサポートしてくれる」(八谷氏)

例えば四日市製油所(三重県四日市市)では、P&IDタグをクリックすれば、点群データや点検記録など必要な文書やデータを引き出せる。現在は、「点群データをAI技術で分類しフィルターをかけることで、必要な情報だけを取り出せる仕組みの構築にチャレンジしている」(吉井氏)という。

利用者の拡大や新たなユースケースの創出にも取り組んでいる。サポートポータルサイトの開設やワークショップの開催などだ。今後は、社外への利用拡大も検討する。「もちろん社外に全てのデータを公開するわけではないが、例えばVRや図面のデータを公開し利用者数を増やしていきたい」と吉井氏は話す。