- UseCase

- 製造

市場変化に追従できる工場や生産ラインの実現に向けた3D設計データの統合・連携が進行中

「Autodesk University 2024」に登壇した製造4社の取り組み

工場全体でのデータ連携とチームのコラボレーションが重要に

設計・製造プロセスに関するデータを工場全体で統合していくには、ソフトウェアやファイル間の連携強化やデータ移行などが課題になってくる。CADソフトウェアからBIMソフトウェアにデータを移す際に、ジオメトリは保持できてもメタデータが失われてしまうなどが発生するからだ。

Northbolt:独自のスクリプトなどでデータの損失を防止

こうした課題に対し、「ソフトウェア間でデータを失わずに移動させるためには、独自のスクリプトやデータ抽出ツールが有効だ」と話すのは、スウェーデンのNorthbolt(ノースボルト)で、BIMとデジタルツインのマネージャーを務めるフレドリック・エングルンド(Fredrik Englund)氏だ(写真3)。同社はEV(電気自動車)向けのバッテリーメーカーである。

Northboltでは、工場設計に「モジュール工場」の考え方を採用している。標準化した独立ユニット単位で設計・建設する。エングルンド氏は「製造側からリクエストされる課題を吸収しながら設計に反映させるには、工場全体、時には工場のさまざまな部分をパッケージ化することが有効だ」と話す。

データの再利用性も追求している。マザー工場であるスウェーデン工場の設計フレームワークを基本原則に、設計データを国内外の工場建設に流用するためだ。「複数拠点に横展開できるように、データの標準化に取り組んでいる」とエングルンド氏は強調する。

Magna Steyr:データ共有でチームや拠点横断の手戻りを削減

自動車の受託製造(OEM:Original Equipment Manufacturing)であるオーストリアのMagna Steyr(マグナ・シュタイヤー)は、製造プロセスの設計効率を高めるために、製品の形状や位置のジオメトリに加え、設備の属性や仕様などのメタデータまでを統一して管理・共有する共通データ基盤(CDE:Common Data Environment)を構築している。

同社で工場デザイナーを務めるロバート・オスターマン(Robert Ostermann)氏は「従来は、チームからチームに伝える修正作業や伝達事項の受け渡しに時にコミュニケーションギャップが発生し、それに起因する設計の手戻りが課題だった」と振り返る(写真4)。

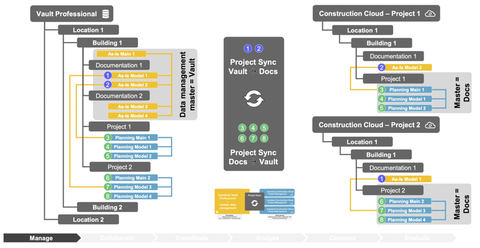

マグナの共通データ環境では、施工管理向けデータ基盤「Autodesk Construction Cloud(ACC)」(米Autodesk製)とPDM(Product Data Management:製品情報管理)ソフトウェア「Vault」(同)のそれぞれが管理するデータの同期を図っている(図2)。オスターマン氏は「同基盤により各チームは、最新の設計情報に基づいてコラボレーションできるようになった」と話す。

そのうえでVault側では、設計データのバージョンや承認ワークフローをより詳細に管理することで「設計の繰り返し作業や、変更履歴の追跡などの手間を省いている」(オスターマン氏)という。

製造する部品に対しAIが理想的な工場レイアウトの提案も

工場や生産ラインの設計について、Autodeskの産業戦略および設計・製造担当バイスプレジデントであるスリナス・ジョンナラガッダ(Srinath Jonnalagadda)氏は、「個別品や持続可能性への顧客ニーズを受けて、より良い製品を素早く作り出すには設計・製造データの統合が不可欠だ。加えて工場の設備・建設データまで統合すれば、市場トレンドに合わせて工場を素早く転換できる」と話す。

Autodeskのエクゼクティブバイスプレジデント CTO(最高技術責任者)のラジ・アラス(Raji Arasu)氏はさらに、「AI(人工知能)技術を使い、需要に応じて生産システムを自動的に再構成できるようになれば、製品ラインの切り替えに伴うダウンタイムをゼロに近づけられる」とも言う。同社は、製造したい部品に対し理想的な工場レイアウトを提案するなどの機能の開発を急ぐ。

大規模な工場や生産ラインの設計は今後、AI技術との組み合わせもあって、大きく変化していきそうだ。