- UseCase

- 製造

市場変化に追従できる工場や生産ラインの実現に向けた3D設計データの統合・連携が進行中

「Autodesk University 2024」に登壇した製造4社の取り組み

多品種少量生産やカスタマイズ需要の高まりを受けて、生産現場である工場の設計が製造業の持続可能性を左右する重要な要素になってきた。生産現場の柔軟性を高めるために、設計・生産チームの連携やデータ連携を加速する企業が増えている。3D(3次元)CAD(コンピューターによる設計)ベンダーの米Autodeskが開いた「Autodesk University 2024」(米サンディエゴ、2024年10月15日〜17日)に登壇した4社における新しい工場設計への取り組みを紹介する。

製造業では今、新工場の建設が盛んになっている。そこでは自動化・自律化への期待が高まり、工場の設計・建設プロジェクトは複雑性を増す一方だ。それだけに、設計や施工、運用、電気、配管などの専門チームが連携し、それぞれが扱う設計データを最大限活用することが従来に増して重要になっている。

工場の3Dモデルをレイアウト段階から顧客接点にまで利用する

3D(3次元)CAD(コンピューターによる設計)ベンダーの米Autodeskは、そうした製造業のニーズを踏まえ、工場全体の設計やプロジェクト推進に向けたチーム連携機能などの強化を図っている。同社の年次イベント「Autodesk University 2024」(米サンディエゴ、2024年10月15日〜17日)には、新しい工場設計に取り組む製造業が登壇し、それぞれの工夫などを紹介した。

ブリヂストン:工場のデジタルツインを使い機械との干渉をシミュレート

ブリヂストンは、需要変動に対応するために工場のスマート化に取り組んでいる。同社米国法人 シニアマネージャー エンジニアリングサービスサポートのアンドリュー・ウォーレン(Andrew Warren)氏は、「スマートファクトリーの取り組みは、単に設備をデジタル化するにとどまらず、工場全体の最適化を見据えた統合的なデータ活用までを含む」と指摘する(写真1)。

ブリヂストンが保有するタイヤ製造設備は、長さ90〜120メートル、高さ約15~18メートル、幅約15~30メートルにおよぶ。ウォーレン氏は「これらは1つの機械に過ぎず、工場全体の製造能力として見れば、その規模はさらに大きくなる」と話す。

この巨大設備を中長期的に改修するためにブリヂストンは、工場のデジタルツインを作成している。建屋の3DデータであるBIM(Building Information Modeling:建物情報管理)データに、各設備の設計・設計データを組み合わせ一体的に管理する。3Dスキャンへの投資も進める。「これらデータは今後、40~50年にわたって工場の運用での活用を想定している」(ウォーレン氏)

デジタルツインは、巨大な設備を効率的に運用するためのシミュレーションに利用する。建屋の設計段階から設置する機械との干渉の有無を確かめるためだ。例えば、天井の高さや、搬入経路の幅や旋回半径などが、機械をスムーズに搬入・設置できるようになっているかどうかである。

ウォーレン氏は、「デジタルツインにより製造要件の変更にも柔軟に対応できるようになった」と強調する。市場でタイヤのホイールサイズに影響するリム径の大型化というトレンドに対し、「工場を素早く転換するための準備ができていたため、他社に先立って市場シェアを獲得できた」(同)という。

独GEA Group:工場設計は最終顧客の信頼獲得につながる

「工場設計の3Dモデルは、顧客とのコミュニケーションを円滑にし誤解や手戻りを減らせる」――。独GEA Group(ゲア・グループ)の Business Application Consultant, CADのルネ・リエゼボス氏(Luné Riezebos)氏は、こう話す。GEA は食品・飲料・化学業界向けの製造・加工設備やシステムのメーカーだ(写真2)。

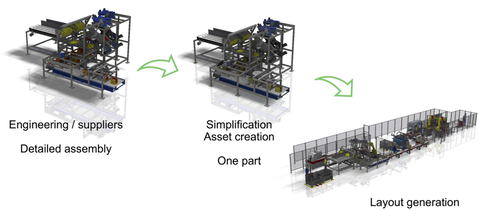

GEAは、設計した工場の3Dモデルを、設備やシステムの営業に当たる販売チームも利用する。「工場のレイアウトを視覚的に伝えることで、イメージや優位性の理解が進み受注率が向上した」とリエゼボス氏は話す(図1)。顧客が離れている場合は、VR(Virtual Reality:仮想現実)技術を活用し、遠隔での説明・提案も実施する。

3Dモデルは、工場レイアウトツール「Factory Design Utilities(FDU)」(米Autodesk製)を3D CADソフトウェアなどにプラグイン形式で組み込んで作成している。工場で利用するドアや窓、配管などを自動的に配置・更新することで「部品や構成要素の作成効率を高めている」(リエゼボス氏)とする。